热门关键词: 新能源汽车电机组装线 电机生产线

当一台轴向磁通电机被集成到新能源汽车轮毂中,往往面临的最大考验不是它能否输出强劲扭矩,而是在新能源汽车持续爬坡、高速巡航或频繁启停的工况下,如何避免因温升过快而触发降功率保护?

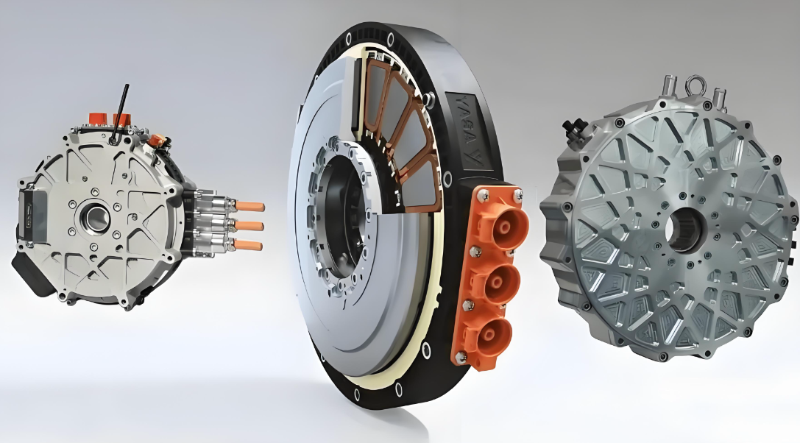

轮毂电机通常没有机舱风冷,没有额外散热空间,甚至无法加装独立冷却系统——所有热管理须在极其有限的扁平腔体内完成。而轴向磁通电机的盘式结构,在带来高功率密度的同时,也几乎切断传统的冷却路径。

为什么轴向磁通电机的冷却特别难?

冷却的本质,是建立一条从发热源到外部环境的高效热传导路径。而轴向磁通电机的结构特点,恰恰在这条路径上设置了多重障碍:

(1)

发热源深埋,热路径长且曲折

绕组通常位于两个转子间的定子层内,被绝缘材料、气隙、磁钢等多层介质包围。热量需逐层穿过这些高热阻界面,才能达到可接触冷却介质的外壳表面。简单来说:路径越长,界面越多,导热效率就越低。

(2)

缺乏自然对流条件

传统径向电机依靠转子旋转形成内部风道,实现自通风冷却。而轴向磁通电机的盘式结构无此机制,且轮毂安装环境完成封闭,无法依赖外部气流,自然对流几乎失效。

(3)

空间受限,难以集成冷却回路

为追求高功率密度,AFM设计趋向于极致扁平,内部几乎没有冗余空间布置水道、油路或散热翅片。即便强行引入冷却通道,也需穿越旋转与静止部件的交界处,带来密封、磨损与泄露风险。

(4)

轮毂工况加剧冷却压力

城市拥堵路况下的频繁启停、山区道路的持续爬坡,都会在短时间内产生大量热量。若冷却能力不足,温升速度远超传统集中式驱动电机,极易触发保护机制,反而削弱其性能优势。

轴向磁通电机的冷却难题,并不是单一技术瓶颈,而是结构优势与热管理需求之间的根本性矛盾。它的“紧凑”成就了轮毂集成的可能,也锁死了冷却的自由度。

正因上述限制,产业界出现各种冷却方案,但每种都伴随着明显的适用边界:

※油冷浸没:性能优先,成本高昂

将整个电机浸泡在绝缘冷却油中,通过循环系统直接带走热量。这种冷却效率高,较为适合持续高负载场景。

但也存在一定的局限:系统较为复杂、需额外油泵、油路、密封结构,成本高维护难,较难以普及至主流乘用车。

※导热灌封:结构简化,牺牲可维护性

使用高导热环氧树脂或硅胶填充电机内部空隙,提升整体热传导能力。这种方式无需外部冷却回路,结构紧凑,适合轮毂有限空间。但灌封完成即不可返修,对装配洁净度与一次成功率较高。

※内置微流道:精准高效,工艺敏感

在定子或转子基板中直接加工冷却通道,让冷却介质流经发热区域。通常这种热响应快,冷却效率也高,但由于多层组件需精密对位,微小错位即可导致流道堵塞,对装配精度与环境洁净度极为敏感。

※被动辅助冷却:适用于轻载场景

如采用高导热外壳或相变材料,仅能延缓温升,无法支持连续高负载的运行。

上述冷却方案虽各有优势,但无一例外都对制造过程的一致性与可靠性提出了严苛要求:

如油冷系统依赖高精度密封压装,灌封工艺要求零缺陷一次成型,微流道结构则需多层组件的精密对位。任何装配环节的微小偏差,都可能导致冷却失效、绝缘破损甚至整机报废。

换句话说,冷却系统的可靠性,从第一颗螺丝拧紧时就已经开始构建。

而这,也正是合利士作为电机智能装配设备解决方案供应商所关注的核心:冷却不仅是热管理问题,更是制造落地的问题。

轴向磁通电机在轮毂驱动中潜力巨大,但其冷却难题的本质,是结构、材料与制造协同的系统工程。再巧妙的冷却设计,若缺乏匹配的装配能力,也难以转化为稳定量产的产品。

如果您正在评估不同冷却方案的可制造性,或面临冷却结构带来的装配难题,欢迎与我们交流,合利士愿以多年积累的电机工艺装配经验,为您的轴向磁通电机提供制造端支持。