热门关键词: 新能源汽车电机组装线 电机生产线

在新能源汽车、人形机器人、低空飞行器等前沿领域,一种“老原理、新形态”的电机正加速走向市场中央——轴向磁通电机。在业内普遍称其为“旧技术,新工艺”,它曾用于船舶推进的工业驱动系统中;而今天,却以超薄、高功率密度的姿态,嵌入车轮内部,成为下一代高效驱动的核心。

那么,为什么说它是“旧技术”?又为何称其为“新工艺”?更重要的是,在这场技术复兴中,它的核心痛点与装配难点究竟在哪?今天一次性与大家探讨明白。

“旧技术”原理未变,应用场景已不同

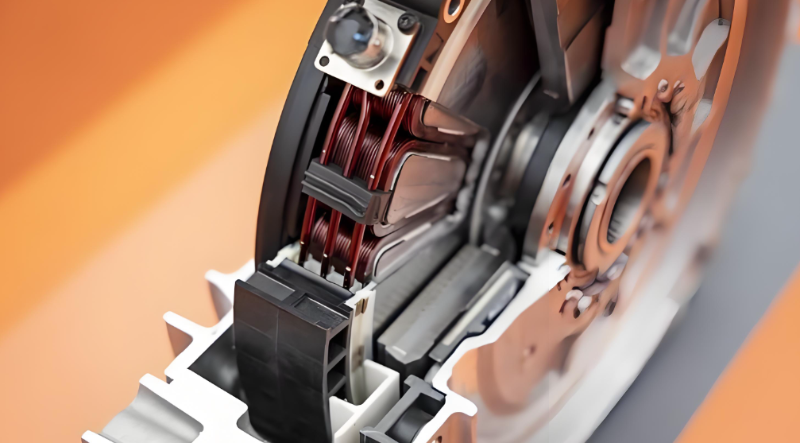

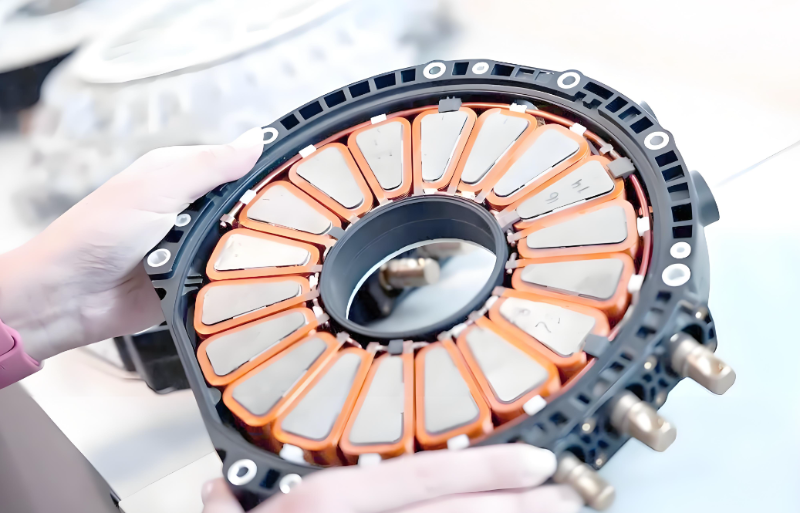

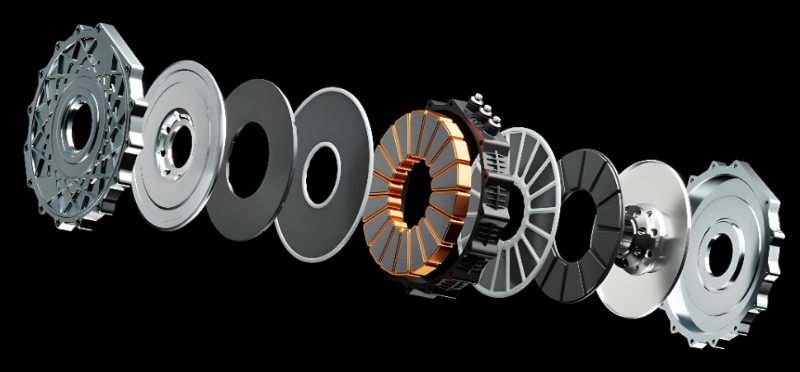

轴向磁通电机的核心特征在于:磁力线沿电机旋转轴方向分布,定子与转子呈面对面的盘式结构。早期广泛应用于大型工业设备,如风机、起重机、舰船推进系统等。

然而,在整个汽车工业发展史上,轴向磁通电机并未成主流驱动方案。无论是传统燃油车还是早期电动车,普遍采用的还是结构简单、工艺成熟、散热良好的径向磁通永磁同步电机。

原因在于:轴向磁通电机对气隙均匀性、转子平面度和热管理要求较高,而传统制造工艺难以稳定满足于这些条件,导致成本高、一致性差、可靠性存疑等。

真正的转折是出现在新能源汽车时代中。随着整车对高功率密度、轻量化、紧凑布局的需求日益迫切,轴向磁通电机凭借扁平盘式结构、同等体积下输出扭矩更高、绕组端部短等优势进入行业视野。

如今,它已出现在部分高性能混动的超跑中,也被盘毂动力、YASA等企业用于轮边或轮毂驱动系统。

新工艺新挑战:三大核心痛点凸显

但尽管轴向磁通的性能优势显著,但在产业化上仍面临共性挑战。工艺越先进,对制造环节的要求也就越苛刻。这主要存在于三大痛点:

(1)

散热困难

盘式结构使其热量集中在定转子夹层内部,而轮毂或轮边应用又缺乏外部强制风冷条件。若热量无法及时导出,不仅会降低效率,更可能导致永磁体在高温下发生不可逆退磁。

(2)

结构对误差极度敏感

轴向磁通电机依赖较小且高度均匀的气隙来维持高效磁路。微米级的偏心、翘曲或叠片错位,都会引发单边磁拉力,导致振动加剧、噪音升高,严重时甚至造成机械摩擦卡死。

(3)

新材料新结构容错率低

现代轴向磁通电机广泛采用无磁轭定子、PCB绕组、碳纤维转子等创新设计。这些方案虽大幅提升电机性能,但也大幅压缩制造公差窗口。任何一道工序的微小偏差,都可能在后续环节被放大,最终影响整机可靠性。

痛点背后,装配复杂度指数级上升

在上述痛点的问题,最终都指向一个关键环节——装配。

与传统径向电机相比,轴向磁通电机的装配复杂度呈数量级提升,如精度、洁净度、过程控制和数据闭环的全面考验。

正因如此,行业共识逐渐形成:没有高精度、高一致性的智能装配系统,轴向磁通电机的设计优势就无法稳定转化为产品优势。

作为专注于电机智能装配设备研发与生产十余年的国家级高新技术企业,合利士深刻理解轴向磁通电机“设计先进、装配艰难”的现实矛盾。

基于百万台汽车电机验证的装配经验,我们已构建覆盖全流程的智能装配解决方案:如高精度气隙控制系统、全自动磁钢装配单元、柔性化、全流程数据追溯系统以及在线智能检测集成等,每一项能力都直指轴向磁通电机的核心工艺瓶颈。

轴向磁通电机的复兴,不是偶然,而是材料、设计、控制与制造协同进化的必然结果。而在这场变革中,装配不再是“最后一步”,而是决定成败的关键一环。

如果您正在推进轴向磁通电机产业化落地,合利士愿以十余年电机装配的积淀,为您提供从工艺可行性评估、产线规划到设备交付的全周期支撑,为这一“旧技术的新工艺”提供确定性的制造保障。

让百年电机原理,在智能装配的加持下,真正驶入千家万户的车轮之中。