热门关键词: 新能源汽车电机组装线 电机生产线

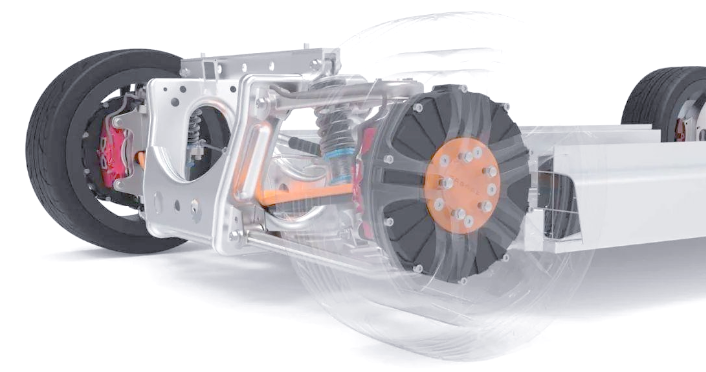

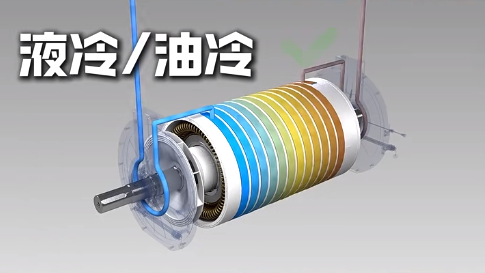

当轴向磁通电机被用于新能源汽车轮毂、人形机器人甚至低空飞行器时,一个反复被提及的问题:运行中产生的热量难以有效导出。甚至认为,散热已成为这项“旧技术新工艺”走向大规模应用的最大瓶颈。

作为一家专注于电机智能装配装备研发与生产的企业,在与客户协作过程中发现:散热表现不仅取决于冷却方案,也深受装配质量的影响。而“最大瓶颈”这一说,或许需结合具体应用场景来判断。

为何轴向磁通电机更易面临温升挑战?

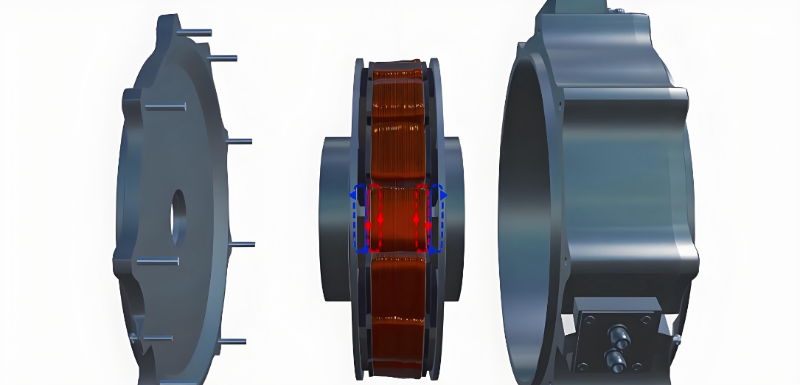

轴向磁通电机采用定子与转子面对面的盘式结构,整体呈扁平夹层布局。这种设计虽带来高功率密度和紧凑外形,却也天然不利于散热,主要有以下几点构成:

(1)

绕组通常被包裹在定转子之间,远离外部冷却介质;

(2)

缺乏传统径向电机那样的内外风道,难以形成有效对流;

(3)

实际应用场景(如轮毂、关节腔体)往往封闭且无强制冷却条件;

因此,即使整体效率较高,运行中所产生的热量也容易在内部积聚,长期可能影响绝缘可靠性或磁性能稳定性。

散热问题,真的只靠“加强冷却”就能解决吗?

在行业中,普遍将散热优化聚焦于材料或冷却结构,但我们观察到:装配过程的一致性,也会直接影响电机的发热水平。例如:

※若定转子间的气隙分布不均,可能导致局部磁场畸变,从而在铁芯中产生额外损耗;

※磁钢安装位置若存在偏差,可能引起转矩波动,迫使控制系统增加补偿电流,间接加剧发热;

※多片式定子在堆叠过程中若存在错位或应力集中,不仅影响电磁对称性,还可能在高温工况下加速绝缘老化。

这些现象说明:减少不必要的附加损耗,有时比增强冷却能力更为根本。而实现这一点的前提,是装配过程具备高度的重复精度与可控性。

那么,散热是“最大瓶颈”吗?

答案并非绝对。

在高性能连续运行场景,如主驱电机,eVTOL推进系统,散热确实是制约持续输出的关键因素;但在间歇工作场景(如人形机器人关节、服务机器人轮驱),装配精度、成本控制或供应链成熟度可能更为紧迫。

此外,随着无磁轭定子、PCB绕组、一体化灌封等新结构的引入,制造一致性本身已成为性能落地的前提。

因此,与其说“散热是最大瓶颈”,不如说:散热是系统挑战中最显性的表现之一,而其背后往往隐藏着对制造可靠性的更高要求。

合利士作为电机智能装配设备的解决方案供应商,我们长期服务于新能源汽车、智能家电、机器人等领域。

面对轴向磁通电机在装配精度、过程控制和数据追溯等方面的特殊需求,我们愿以十余年的汽车电机智能装配经验,为您的先进电机提供高精度、高一致性的装配保障。

——让设计优势,真正转化为产品实力。

如果您正在推进轴向磁通电机的开发与量产,关注其因装配因素导致的性能波动或温升异常,欢迎与我们交流。