热门关键词: 新能源汽车电机组装线 电机生产线

近年来,随着电动汽车与高端工业领域的飞速发展,“轴向磁通电机”凭其轻量化、高功率密度特性,频繁成为行业的技术焦点。轴向磁通电机虽轻,但在核心的“能效”指标上,却存在拼不过技术成熟的径向磁通电机。

事实真如此吗?

今天本文旨通过技术原理与系统化视角,对这一观点进行辨析与探讨。

一、为什么普遍认为径向此听电机的“能效更高”?

这个印象主要源于以下几个方面:

(1)

散热挑战

※径向磁通电机:定子绕组和铁芯呈圆筒状,与外壳接触面积大且均匀,热量可通过机壳传导出去,冷却系统的设计也相对成熟简单。

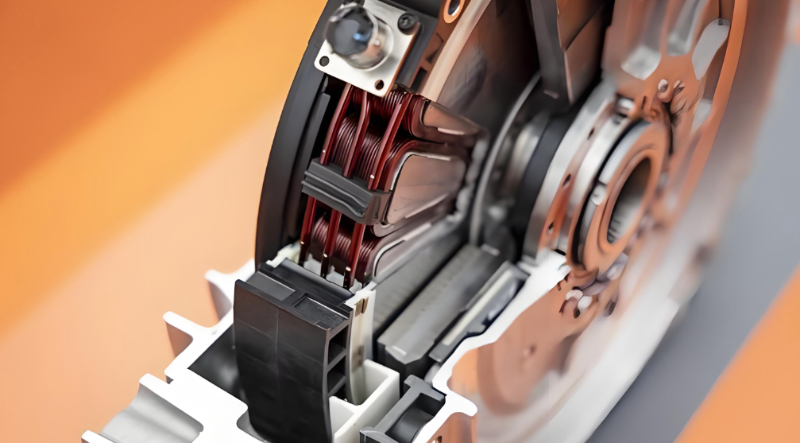

※轴向磁通电机:该结构的定子绕组被夹在两个转子盘之间,形成“热三明治”。绕组端部散热路径长,热量易积聚在中心部位。而过热会成电机效率的大瓶颈,它会导致铜线电阻增加(也就是:铜耗上升)和永磁体退磁风险。

为了控制温度,有时不得不采用更复杂的冷却方案(如油冷),或在设计时做出妥协。

(2)

磁路与制造难度

※磁路对称性:径向磁通电机的磁路在圆周上对称,磁场分布均匀。轴向磁通电机的磁路则是轴向的,要确保多个转子盘和定子间的气隙完全均匀、磁路完全对称,对制造和装配的精度要求较高。微小的不对中就会产生不平衡磁拉力,引起振动和额外的损耗。

※定子制造:轴向磁通电机常用的无铁芯或分段铁芯定子,其绕组的制造工艺(如盘式绕组、波浪形绕组)比径向磁通电机的标准绕线工艺更复杂,更难以实现自动化大规模生产,也影响了其成本控制和性能一致性。

※材料利用率与漏磁:在传统设计中,轴向磁通电机的硅钢片用量可能更少(尤其是无铁芯设计),但其磁路较短,漏磁控制相对更难。

而精心设计的径向磁通电机可以将磁通很好地约束在高能效的铁磁路径中,减少漏磁,从而在特定的高效点将电能转化为机械能的“纯度”更高。

二、 轴向磁通电机的能效表现

当行业说“能效”时,不能只看电机本体的峰值效率点(比如96% vs 97%),而要看“实际运行工况下的系统效率”。这也正是轴向磁通电机的用武之地:

(1)

无铁芯设计带来的优势

许多高性能轴向磁通电机采用的无铁芯定子,消除了“铁耗”。但结果往往在高速、高转速区间,无铁芯轴向磁通电机的效率曲线较为平坦,衰减很小。而径向磁通电机在高速区因铁耗的上升,效率下降较快。对于经常高速运行的电动汽车来说,真实路况下的综合能效可能更高。

(2)

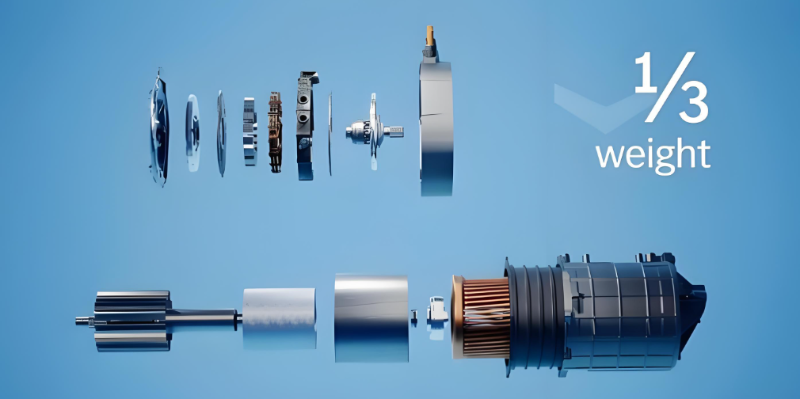

超高功率/转矩密度意味着“系统轻量化”

“轻量化”不仅是电机本身轻。更轻的电机带来车身整体减重,对于车辆而言,每减轻1公斤重量,都能降低行驶能耗。

而更高的功率密度意味着可以用更小、更轻的电机实现同等动力,或者用同等重量实现更强动力,给整车布局和性能提升带来巨大空间。

(3) 与传动系统的集成优化

轴向磁通电机扁平的结构,十分适配与车轮集成(如轮毂电机或轮边电机),又或是与变速箱、差速器等高度集成。这样可以省去大量的传动轴、减速器等部件,减少机械传动损耗。

三、 殊途同归“极致”:不同路径下的工艺装配挑战

由此可见,并非轴向磁通电机“拼不过”能效的问题,而是两者在优化能效的路径上侧重点根本不同。

也正因这不同的技术侧重,两者的核心工艺与装配难点也截然不同,共同指向了对“精密”与“稳定”的极致要求:

径向磁通电机:在于如何在其紧凑的圆柱空间内,实现“毫米级空间内的微米级精度”。例如:将铜线以超高效率、零损伤的方式嵌入狭窄定子槽,并确保每片硅钢片叠压后保持绝对的同心度与垂直度;以及在高速动平衡中,对转子进行毫克级别的调校以抑制振动。任何偏差都会导致性能衰减。

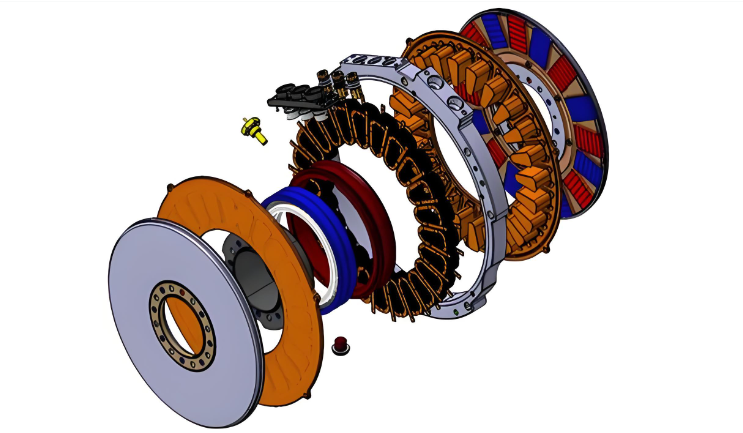

轴向磁通电机:则集中于“大平面上的微观对齐”与“异形构件的稳定成型”。其核心挑战是如何确保多个大直径转子盘与定子间,保持绝对平行与均匀的气隙;如何可靠地制造并固定那些非标准的三维盘式绕组,确保其在高速离心力与电磁力下不变形;这些都是其发挥轻量化与高速优势的前提。

轴向磁通电机与径向磁通电机在能效上的表现,并非简单的“孰优孰劣”,而是两种不同技术哲学下的路径分化。径向磁通电机通过在其高度成熟的架构内持续优化,追求峰值效率与规模成本的极致平衡;轴向磁通电机则通过颠覆性的结构创新,在功率密度、系统集成与宽工况效率上开辟新维度,其系统级能效潜力显著。

更值得关注是,这两种路径的分化,最终共同指向了对“精密制造”与“智能装配”的更高阶需求。无论是径向磁通电机的精密控制,还是轴向磁通电机的极致对中,其产业化落地与性能潜力的完全释放,都深度依赖于高精度、高柔性的智能生产装备作为基石。

电机技术的竞争,本质上已演变为设计创新与制造能力的协同竞赛。只有当前沿的电磁设计与先进的工艺装备深度耦合,才能真正将理论的性能参数,转化为稳定、可靠、可大规模制造的卓越产品。

这不仅是电机制造商面临的课题,也正是合利士一直专注于电机智能装备研发与制造的企业所致力推动的产业变革,通过为电机制造提供高精度、高自动化的装配与测试解决方案,助力电机行业突破工艺瓶颈,实现从设计到量产的高能效跃迁。