热门关键词: 新能源汽车电机组装线 电机生产线

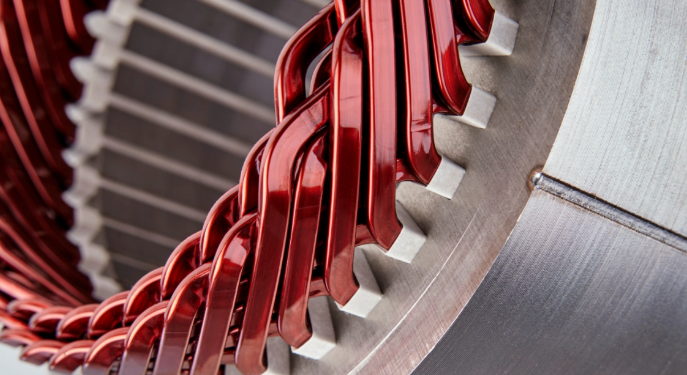

在新能源汽车、工业伺服、机器人关节等高增长领域,扁线电机正加速取代传统圆线电机。凭借更高的槽满率、更优的散热性能和更强的功率密度,扁线电机已成高端电驱系统的“标配”。

然而,在实际量产过程中,一个看似“辅助”的工序——定子滴漆,却频繁成为制约其效率与质量的“卡脖子”环节。

如:人工滴漆节拍慢?漆膜覆盖不均?绝缘不良率居高不下?

这些问题,是否也困扰着您的生产线?

一、为什么扁线定子滴漆难?

与传统圆线绕组不同,扁线定子采用预成型铜排插入铁芯,端部通过激光焊接成型。这种结构虽然电气性能优异,但也带来了工艺上的挑战:

※间隙极小:层间与铜排间隙通常小于0.3mm,空气难以排出;

※端部复杂:三维立体结构易导致漆液堆积或流挂;

※绝缘要求严苛:车规级电机需通过高压、高温、高湿等多重可靠性测试;

※传统工艺乏力:常压滴漆依赖重力渗透,填充率仅87%-90%,气隙、漏涂频发;

结果往往是:效率上不去,良率稳不住,成本下不来。

二、不是“换工人”,而是“重构工艺”

面对共性难题,现阶段的电机制造商已不再依赖“老师傅经验”,而是转向智能化、自动化的整线解决方案。其中,真空滴漆技术成为提升绝缘质量的核心突破口。

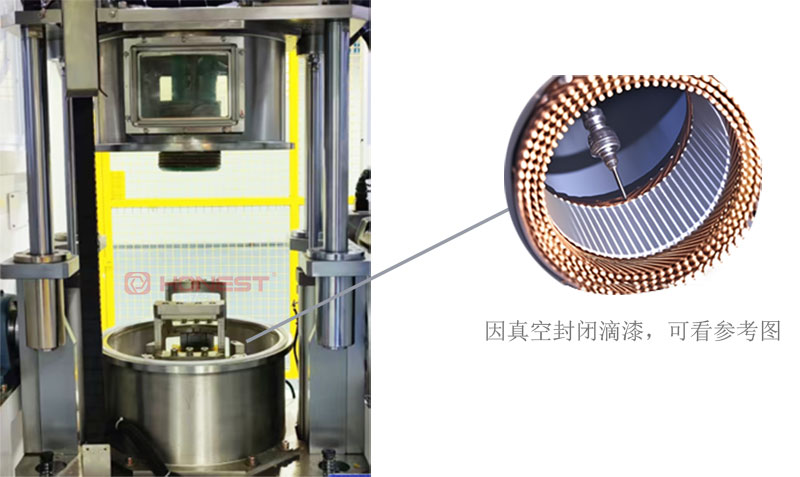

什么是真空滴漆系统?

其基本原理通常是将定子置于密闭腔体中,抽真空排出绕组内部残留的空气与湿气;并在微负压状态下注入绝缘漆,利用内外压差,驱动漆液主动“吸入”每一处微小间隙;恢复常压后完成浸润,进入沥干与固化阶段。

相比传统常压滴漆“被动流淌”,真空滴漆实现了主动渗透、深度填充。

三、仅有“真空”并不等于“高效可靠”

实践中发现,若真空滴漆作为孤立工序引入产线中,可能面临部分新问题,如:

·设备与前后工位脱节,成为产线节拍瓶颈;

·工艺参数固定,无法适配不同漆型或定子结构;

·缺乏过程验证,滴完就走,质量问题滞后暴露;

因此,真正有效的真空滴漆,须作为电机自动化生产线中的有机模块,实现工艺、节拍、质量、数据的协同统一。

四、高填充率成行业新标准

随着扁线电机对绝缘可靠性的要求不断提高,越来越多企业采用高填充率的滴漆系统作为扁线电机定子绝缘处理的核心工艺。

以合利士的真空滴漆系统为例;

·漆料填充率可达≥95%,有效减少绕组内部气隙与空洞;

·相较传统常压滴漆工艺,填充效率提升5-8个百分点;

·在同等产能条件下,整机运行能耗降低约20%,助力绿色制造;

这些改进直接转化为生产端的价值:如绝缘不良率大幅下降、材料浪费减少,单台成本优化、产品更易通过高压、湿热等可靠性测试。

五、整线集成,让真空滴漆真正“跑起来”

在成熟的电机自动化生产线上,真空滴漆单元不仅仅是单台设备运作,而是与以下工艺环节紧密联动:如自动上下料与型号识别、柔性夹具快换,支持多规格扁线定子共线生产、滴漆后在线检测(如视觉覆盖率分析)、与固化,测试工位无缝衔接,实现全流程无人化流转。

这种集成模式不仅保障了高填充率的稳定性,也确保在高节拍下的工艺一致性,真正实现“又快又稳”。

六、滴漆,决定扁线电机的“生命线”

在追求高可靠、长寿命、低成本的电机制造时代,滴漆已不再是辅助工序,而是影响产品核心竞争力的关键环节。

面对扁线电机的规模化需求,需要的不仅是“一台设备”,而是一套经过验证、可落地、可量化的电机自动化生产线解决方案。

合利士专注于电机智能装备的研发与制造,其真空滴漆系统已为多家新能源电驱动企业稳定运行生产,助力客户实现扁线定子绝缘工艺的提质、降本增效。