热门关键词: 新能源汽车电机组装线 电机生产线

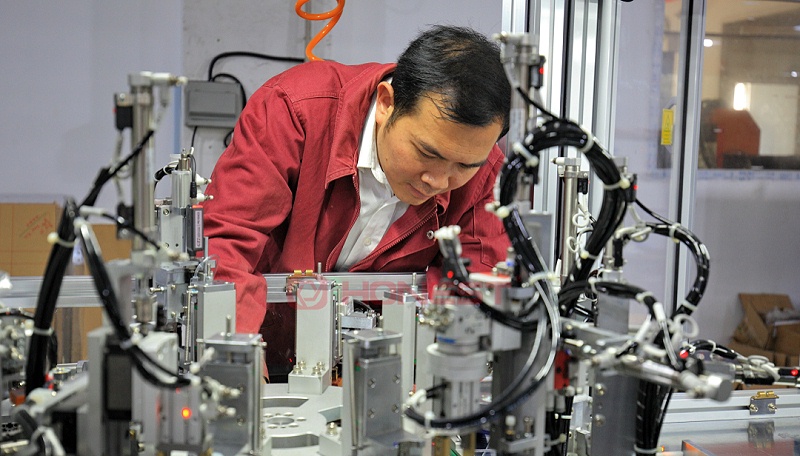

岁末年初,正是交付高峰。近期,合利士又有一批批电机自动化生产线及电机制造设备陆续完成安装调试,奔赴全国各地的客户工厂。

但与此同时,电机智能制造正加速迈向智能化、柔性化与高质量发展的新阶段。如今,电机智能装备设备已不再是简单的“替代人工”的工具,而是决定电机制造企业核心竞争力的关键载体。然而,我们发现许多客户在投入高昂成本引进先进设备后,却未能充分发挥其效能。

OEE(整体设备效率)长期低于60%,故障频发,换型耗时,甚至因操作不当引发安全事故。究其原因,往往并非设备本身的问题,而是缺乏对设备全生命周期的系统性认知与科学使用方法。

今天这篇,旨在为电机制造企业提供一套完整的《电机智能装备高能效安全使用指南》,不仅涵盖操作规范,更融合工程思维、数据思维与精益理念,助力企业从“会用”走向“用好”,真正实现设备投资回报效益化。

一、 认知筑基:选对、装对,才能用对

(1) 定义“电机智能装备”

现代电机智能装备(如自动绕线机、嵌线机、激光焊接机、综合测试台等)已远超传统单机范畴。它既是高精度工艺执行单元,也是实时数据采集节点,更是边缘智能决策终端。因为在电机生产全流程中,每台设备都承担着质量门控、节拍保障与数据沉淀的关键角色。

(2) 精准选型:匹配工艺,而非堆砌参数

前期选型不是比谁的“速度更高”,而是看谁的“能力边界”贴合实际的工况。例如:

因此,我们建议客户在产品前期阶段可与厂家技术团队开展“工艺-设备联合评估”,提供真实产品谱系、年产能规划及未来的技术路线图,确保设备的长期投入比。

(3) 安装即投产:环境决定设备寿命

再先进的设备,若置于不达标的环境中,也会“水土不服”。在这里我们总结了“四维环境标准”:

同时,合理规划安全空间,如操作区、维护通道、物料缓存区互不干扰,是保障连续生产的物理基础。

二、 智能操作:标准化x智能化的日常实践

(1)

启停有道,安全先行

每日开机前,请执行“三查”,如机械无异物、查电气接线牢固、查安全装置复位等。

(2)

物料与工装:隐形的效率瓶颈

再快的设备,若因线材规格不符或夹具磨损导致频繁停机,OEE也将大打折扣。建议客户建立工装校验周期,并利用设备内置的“工装磨损预警”功能提前更换。

(3)

数据驱动,让问题无处遁形

设备不仅是执行者,更是“生产医生”。可通过实时看板,可进行监控:节拍达成率、首检合格率趋势、能耗曲线等等。

更重要是,支持批次追溯,输入任一电机序列号,即可回溯其生产时的全部设备参数、操作员、环境数据,为质量分析提供铁证。

三、 主动护航:从“坏了再修”到“未坏先防”

(1)

四级维护体系,让保养可视化

·每日:清洁导轨、检查润滑点、听异响;

·每周:紧固电气端子、测试安全回路;

·每月:测量丝杆背隙、校准传感器;

·每年:全面精度复测、软件升级、电气老化检测;

(2)

故障应对:快、准、安全

面对设备报警,请遵循“三不原则”:

·不盲目复位(可能掩盖根本原因);

·不短接安全回路(违法且极度危险);

·不超权限拆机(精密部件需专业工具校准);

四、 价值跃升:从单机到产线协同

(1)

OEE深度挖潜

·停机损失:计划外停机占比过高?→优化维护策略;

·性能损失:实际节拍低于理论值?→检查参数或机械磨损;

·质量损失:返工率上升?→追溯工艺参数或来料问题;

(2)

柔性生产实战

面对多品种、小批量趋势,电机自动化设备支持快速切换,可在短时间内完成不同电机型号切换;此外,可通过I/O信号或Profinet 与机械臂、 AGC联动,实现无人化流转。

五、 安全文化:效率的前提是零事故

(1)

本质安全不容妥协:所有设备均符合CE/GB安全标准,配备光栅、安全PLC 等多重保护。严禁任何形式的安全装置旁路。

(2)

LOTO执行:任何维护作业前,须执行能量隔离七步法:准备→通知→关断→隔离→上锁→验证→作业。

结语:我们交付的,是一套可持续进化的生产力解决方案

选择一台电机智能制造装备,只是合作的开始。

合利士致力于成为您值得信赖的生产效能伙伴,通过科学使用指南、智能运维服务与持续知识赋能,助力设备潜能转化为实实在在的效率、质量与竞争力。

正确的使用,是投资回报的起点;深度协同,是双方长期共赢的基石。

欢迎访问合利士,让我们携手,共赴电机智能制造的下一程。