热门关键词: 新能源汽车电机组装线 电机生产线

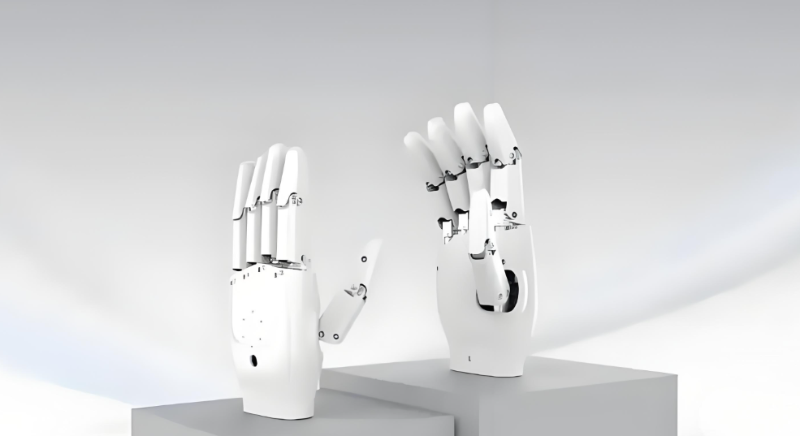

人形机器人迈向商业化落地的关键阶段中,灵巧手已成为不可绕过的“最后一公里”技术瓶颈。尽管当前人形机器人在运动控制、步态平衡、全身协调等方面取得了显著进展,但真正决定其能否完成复杂任务、实现通用交互能力的核心,仍在于那双“灵巧手”。

灵巧手不仅是末端执行器,更是人形机器人与物理世界建立精细互动的桥梁。没有灵巧手,人形机器人即便拥有再流畅的舞姿或再稳健的步伐,也难以胜任抓取鸡蛋、插拔插头、操作工具等日常任务,更无法进入家庭、医疗、精密制造等高价值场景。

那么,“灵巧手”为何是人形机器人迈不过去的门槛?

今天一次性讲明白。

一、 为什么关注灵巧手?

(1) 功能决定价值:

人类80%以上的精细操作依赖双手完成。若机器人仅具备移动能力而无操作能力,其价值将远低于轮式或固定臂协作机器人。

其次,马斯克多次强调:“Optimus的大挑战不在腿,而在手”。在特斯拉 Optimus演示中,抓取鸡蛋、接住飞球等动作均依赖灵巧手的多模态感知与精准控制。

(2) 技术集成度高:

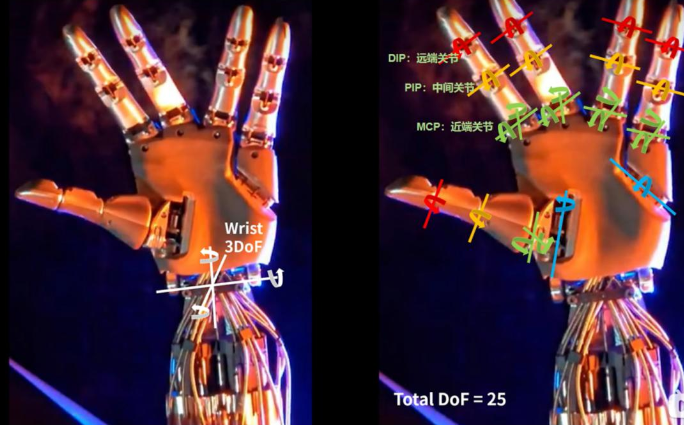

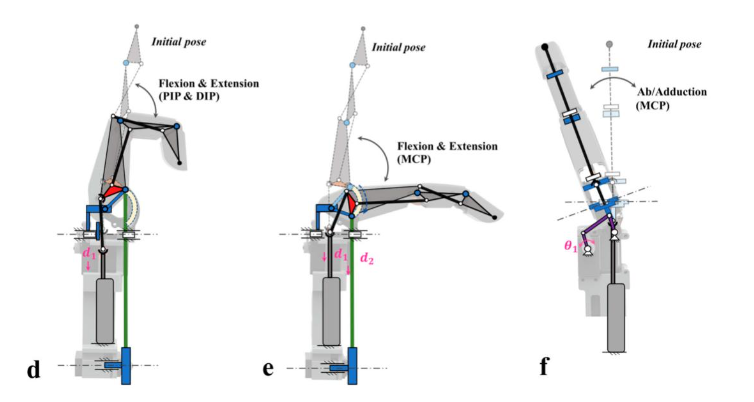

以特斯拉Optimus Gen3为例,单手集成22 个自由度、 17-22 个执行器,需在手掌与前臂的有限空间内布置电机、行星减速器及数百个触觉传感器。

这种高密度集成对材料、工艺、热管理、可靠性提出的高要求,远超传统工业机械臂的设计逻辑。

(3) 商业化落地的前提:

在工业场景中需要机器人拧螺丝、插线缆;家庭场景则需叠衣服、端水杯;医疗场景需要递器械、辅助穿刺等,这些都依赖灵巧手的通用操作能力。

没有灵巧手,反而人形机器人只能停留在“表演型”阶段,无法成为真正的“劳动力替代者”。

二、 灵巧手产业的瓶颈在哪里?

(1)硬件集成:需要在手掌大小的空间内,塞入

20 多个自由度的执行器(电机、减速器、微型丝杠)、数百个传感器(尤其是触觉),并解决由此带来的散热、干扰、可靠性问题。这要求每个微型零部件都必须具备极高的功率密度、精度和一致性。

(2)软件与算法:灵巧手的控制极度依赖多模态感知融合(视觉 +触觉 +力觉)和复杂环境下的实时决策。技术路线尚未收敛:小脑控制模型如何设计?感知与运动如何端到端协同?这对算法架构和数据提出了极高要求。

(3)数据积累:与自动驾驶相比,灵巧操作涉及更精细的物理交互,其数据采集成本更高、标注更复杂。缺乏大规模、高质量的真实世界交互数据,使得 AI 模型的训练进展缓慢,成为制约能力提升的最大瓶颈。

这些瓶颈同时意味着巨大的风险:

比如技术路线风险:硬件与软件方案尚未收敛,早期押注特定路径的厂商可能面临颠覆性风险。

比如供应链风险:量产前夕的供应链收敛,可能导致大部分前期参与者出局,预期落空。

比如成本与周期风险:复杂的集成与高昂的零部件成本,使量产时间表和价格竞争力面临巨大不确定性。

但这也带来了一定的机遇:

核心部件机遇:高精度微型电机、力矩传感器、触觉传感器、新型材料等关键部件需求明确。

技术赋能机遇:能提供解决一致性、可靠性、测试校准难题的技术与装备的企业,将成为产业链的关键赋能者。

增量市场机遇:在通用灵巧手成熟前,简化版(二指/三指)或特定场景的灵巧手将率先商业化,打开早期市场。

作为深耕电机与智能装备研发制造的企业,合利士深刻理解,灵巧手的突破,始于其每一个核心关节的精密制造突破。我们并非灵巧手的直接生产者,但我们致力于为跨越这座门槛提供最关键的 “制造基础设施 ” 。例如:

精密电机智能装配线:针对灵巧手核心动力源——无论是空心杯电机还是无框 力矩电机,我们提供全自动绕线、动平衡校正、性能测试一体化装备,确保成千上万个电机输出曲线高度一致,从源头保障手部动作的稳定与精准。

关节模组综合测试平台:对关节模组的力矩、精度、响应速度、寿命进行全自动测试与数据收集,为设计迭代和品质控制提供硬核数据支撑。

传感器标定与测试装备:为力觉、触觉传感器提供高精度、高效率的标定系统,确保感知信号的准确与统一。

数字化产线与工艺数据管理:通过装备集成MES系统,实现从零件到总成的全流程数据追溯。将生产数据(如装配力矩、测试曲线)与产品性能关联,构建工艺数字孪生,反哺设计优化,实现 “ 制造即研发”。

写到这里,我们可以看到,灵巧手的门槛,本质是 “将极致复杂的系统,以极致可靠的工艺进行极致规模制造 ” 的门槛。跨越它,需要整个产业链的协同创新。

在这里,合利士愿以我们在高端电机智能装备领域的深厚积累,与所有灵巧手及人形机器人的开拓者并肩,共同锻造开启通用机器人时代的 “工业之手 ”。因为,当机器人拥有一双可靠灵巧的手时,世界将被重新定义。