热门关键词: 新能源汽车电机组装线 电机生产线

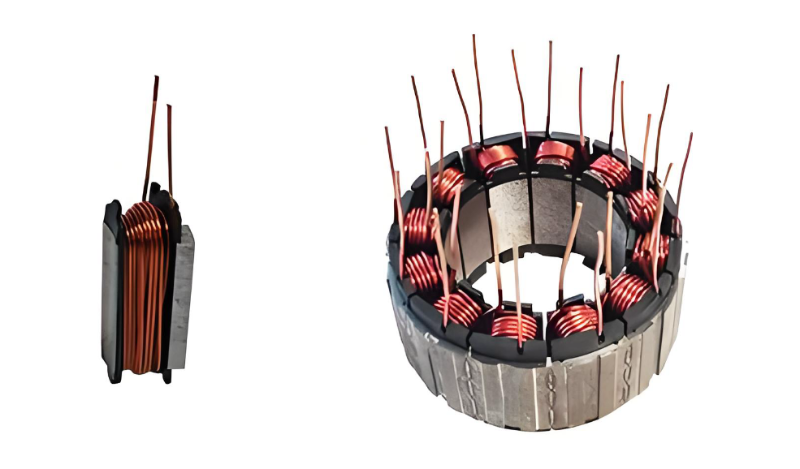

在高功率密度电机快速发展的背景下,分块定子凭借其模块化结构、便于自动化绕线以及端部绕组短等优势,已成为新能源汽车驱动电机、工业伺服系统等高端应用的重要选择。

然而,在工程实践中,一个关键问题常被忽视:是否过于关注“单个齿块能否绕满,而忽略了,整圆拼合后是否真正高效”?

本文聚焦一个核心命题:为什么分块定子的“整圆槽满率”如此重要?

因为它不仅是一个制造指标,更是决定电机最终性能能否兑现的关键桥梁。

一、 单块槽满率≠整圆性能

许多制造企业工程师在评估分块定子时,习惯以“单块槽满率达到较高水平”作为工艺成功的标志。这固然重要,但存在一个根本性偏差:电机不是由孤立的齿块工作,而是在整圆磁场中协同运行。

槽满率的本质,是衡量定子槽内有效导体填充程度的指标,直接关联电阻损耗、温升特性与转矩输出能力。然而,当多个分块齿段拼合成整圆后,若各块间存在绕组不对称、几何错位或填充不均,即便每一块“看起来都绕满了”,整机仍可能出现三相电流不平衡、气隙磁场畸变、局部温升过高乃至转矩波动增大 等问题。

这些现象的根源,往往不在“有没有铜”,而在“铜是否均匀、对称、协同地分布在整个圆周上”。因此,整圆槽满率不应被视为单块槽满率的简单平均,而应作为一种独立的系统级性能指标来对待。

二、 电磁性能依赖整圆对称性

从电磁原理看,电机的转矩来源于定子绕组产生的旋转磁场与转子磁场的相互作用,这要求各相安匝分布高度一致,磁动势沿圆周接近理想正弦。

一旦某一块因绝缘占用偏大、绕线塌陷或排布紊乱导致实际导体截面积减少,该相电阻升高、磁动势减弱,三相对称性即被破坏。这种“短板效应”会直接引发反电势谐波增加、效率下降及噪声振动恶化。

由此可见,整圆槽满率的价值,不在于单块的“峰值填充”,而在于全圆周的“均匀协同”。它不应被视为单块数据的算术平均,而应作为一种独立的系统级性能指标来定义、测量与控制。

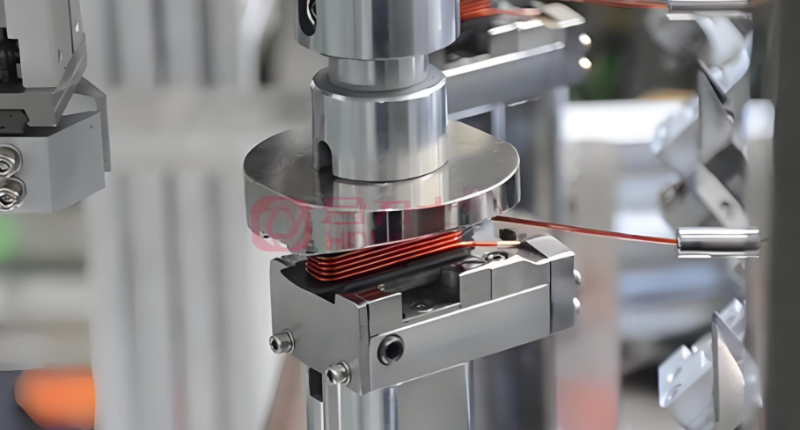

三、 分块结构放大工艺离散性

分块定子的制造流程通常包括铁芯成型、自动绕线、绝缘装配、拼圆固定及后续固化处理等。每一环节都可能引入微小偏差,如:

(1)

铁芯齿部尺寸存在制造公差;

(2)

导线外径或椭圆度存在批次波动;

(3)

绕线过程中若张力控制不稳,易造成层间塌陷或排布紊乱;

(4)

拼圆定位存在微小角度或径向偏差;

这些看似微不足道的离散性,在单块测试中难以暴露,却在整圆状态下叠加、耦合、放大,最终体现为整圆槽满率的不一致。更为棘手是,这种不一致一旦形成,往往难以通过后期工艺完全修正。

四、 终端只认整机性能

无论分块定子的设计多么精巧、单块工艺那么先进,终端始终只关心一件事:整机是否满足性能、可靠性和寿命要求?

当前主流应用领域对电驱动系统的验收标准中,普遍包含三相平衡性、反电势波形质量以及温升均匀性的严格要求。这些指标背后,正是整圆槽满率一致性的直接体现。

若仅以“单块槽满率达标”作为交付依据,很可能在系统级测试阶段遭遇性能不达标、噪声投诉甚至可靠性风险。

换句话说,整圆槽满率是连接制造能力与客户验收的“性能翻译器”——它把工艺细节转化为可感知的整机表现。

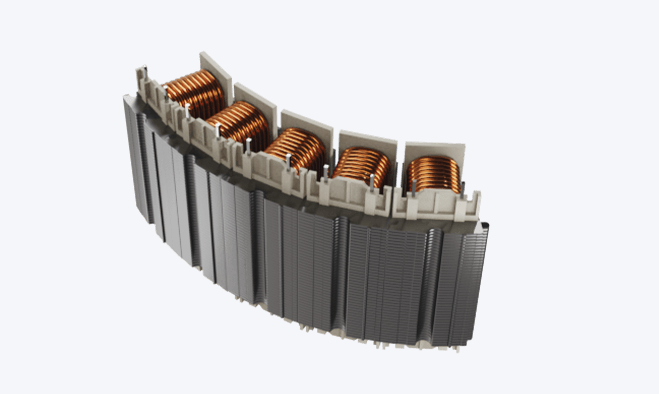

五、 从模块思维走向系统思维

要真正发挥分块定子的优势,行业亟需从“关注单块工艺”转向“保障整圆性能”的系统思维。

同时,我们也有必要对“整圆槽满率”建立更为科学的认知。

整圆槽满率=所有分块齿段在拼合状态下,其绕组导体在整圆电磁空间中的有效、均匀、对称分布程度。

它不仅包含“量”的维度(填充比例),更包含“质”的维度(分布一致性)。这也意味着,评价标准须从部件级延伸至系统级,制造控制也需贯穿“铁芯-绕线 - 拼圆-测试”全链路。

作为专注于电机智能装备研发与生产的企业,合利士始终认为:分块定子的价值,不在于结构是否新颖,而在于能否在整机层面兑现设计承诺。

而实现这一承诺的关键,正是通过高精度、高一致性的智能装备,确保每一块定子不仅“绕得满”,更能“拼得准、协同好”。

未来,随着高压平台、油冷电机、超高速电驱等技术的持续发展,对整圆槽满率一致性的要求只会更加严苛。唯有将“整圆性能”置于设计与制造的核心,才能真正释放分块定子的全部潜力——而这,也正是合利士持续创新的方向。