热门关键词: 新能源汽车电机组装线 电机生产线

在电机技术的演进史中,每一次结构范式的跃迁,都曾点燃产业变革的火种。从直流到交流,从感应到永磁,再到如今席卷全球的扁平化浪潮——轴向磁通电机正站在新一轮技术拐点的聚光灯下。

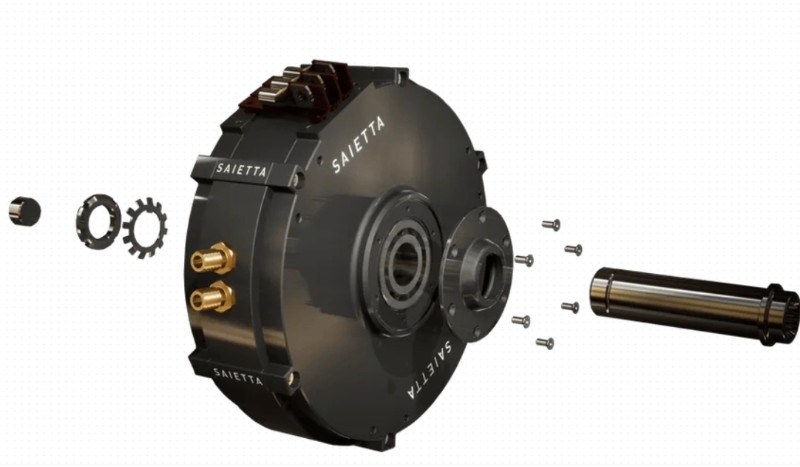

更小的体积、更高的效率、更强的集成能力;但其设计精妙却难以复制,性能惊艳却止步样机。一边是拓扑创新不断刷新理论极限,一边是产线上寥寥无几的量产身影。

这中间,横亘着一道鸿沟:性能可以靠图纸推演,但量产必须靠体系托底。

当行业热衷于讨论“哪种拓扑更优”时,真正决定轴向磁通电机能否走出实验室、走进千万辆车的关键,或许不是谁飞得更高,而是谁走得更稳。

这其中,一个更为本质问题浮现:性能由拓扑决定,那量产靠什么托底?

拓扑:定义性能的“天花板”

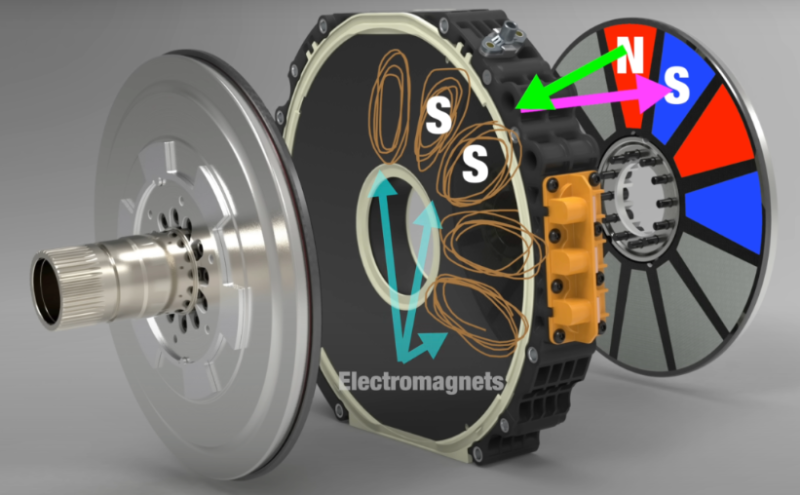

在轴向磁通电机领域,“拓扑”远不止是结构形式,它直接框定电机的物理潜力边界。

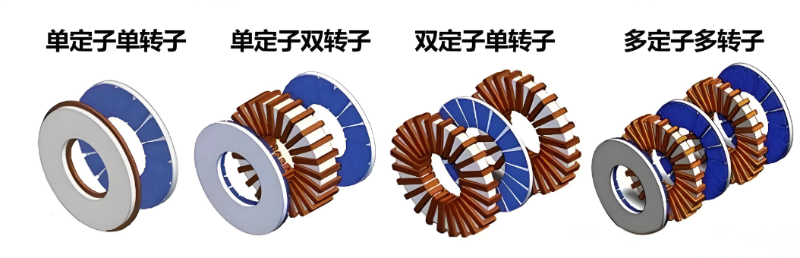

常见的AFM拓扑包括单定子-单转子、双定子-单转子、无铁轭结构、永磁阵列、模块化绕组 等。每一种拓扑都在效率、功率密度、散热能力、制造复杂度间做出不同权衡。

例如,某些无铁轭设计通过取消传统定子铁轭,显著降低铁损并提升导体利用率,理论上可实现高的功率密度;而对称式双定子结构则有助于抵消轴向磁力,提升运行稳定性,但会增加装配层数与工艺难度。

可以说,拓扑创新不断推高AFM的“性能天花板”。但问题在于:这些精妙的设计,能否走出实验室,走进年产百万台的产线?

量产的五大“托底”支柱

如果说拓扑是AFD“大脑”,那么支撑其走向市场的,是一整套制造体系的“骨骼与肌肉”。以下是决定AFM 能否量产落地的五大关键要素:

1. 制造工艺的可扩展性

AFM的核心挑战之一在于其对轴向装配精度的高度敏感。气隙通常非常微小,且需在整个圆周上保持高度均匀。微小偏差即可导致转矩波动夹具、噪声上升,甚至引发机械可靠性问题。

而传统径向电机的绕线、叠片、嵌线等工艺已高度自动化、AFM却面临独特难题:

·定子绕组多为集中式或成型线圈,难以适配通用绕线设备;

·磁钢安装空间受限,人工操作效率低、一致性难保障;

·多层组件(如双定子+转子)的对中与压装缺乏成熟的自动化解决方案;

而量产的第一步,是开发专用工装与适配的自动化生产线,这不仅需要设备投入,更要求从设计初期就贯彻“面向制造”的理念。

2. 材料与供应链的成熟度

高性能AFM往往依赖特定功能材料,倘若这些材料仅小批量供应,价格高昂或交期不稳定,将直接制约量产可行性。更为关键是,材料本身的公差控制直接影响产品一致性。

因此,建立稳定、可靠、具备成本优势的供应链体系,是实现量产不可或缺的基础。

3. 热管理与结构可靠性

AFM的扁平结构虽利于系统集成,却也带来散热路径受限的挑战,如热量容易集中在中心区域,传统风冷方式效果有限;而在高功率密度运行下,绕组温升较快,对绝缘寿命提出更高要求;高速运转时,离心力与轴向磁拉力共同作用,对转子和支撑结构的强度构成考验。

而量产必须解决的是“如何在不显著增加系统复杂度的前提下,实现可靠的热控与机械安全”。目前行业探索的方向包括内部冷却通道集成、定子直接冷却等方案,但这些技术能否在大批量生产中稳定实施,仍是关键考验。

4. 测试与质量控制体系

没有标准,就没有规模化生产。当前AFM尚缺乏统一的测试规范:

(1)

如何准确评估微小气隙下的轴向力分布?

(2)

如何高能效检测绕组缺陷或磁钢安装偏差?

(3) 关键性能指标(如转矩波动、定位力矩)的验收标准是否具备可操作性?

更复杂的是,许多AFM的潜在问题在静态测试中难以暴露,只有在动态运行中才会显现。这意味着产线需配备高精度动态测试能力,这对成本和效率都是挑战。

5. 成本模型与规模经济

最终,市场关注的是综合价值,而非单一性能指标。

当前AFM的成本结构中,人工装配、定制化工装、高价值材料等环节占比较高。要打破“高成本→低销量→难降本”的循环,须通过模块化设计减少零部件种类、推动关键工序(如绕组连接、磁钢装配)的自动化;与下游应用方的深度协同等;

量产不是技术终点,而是成本工程与系统集成能力的综合体现。

轴向磁通电机的未来,不在仿真软件中的理想曲线,而在工厂车间里的良品率;不在实验室的峰值表现,而在终端用户手中的可靠性与综合价值。

拓扑决定能飞多高,但制造决定能走多远。

当行业从“拓扑竞赛”转向“量产攻坚,真正的赢家,将是那些既能驾驭电磁场,也能读懂产线节拍的团队。合利士作为电机智能装备研发与生产企业,专注电机装配工艺与自动化设备解决方案,正成连接创新拓扑与规模化落地的关键桥梁。唯有技术与制造深度融合,轴向磁通电机才能真正从“可能”走向“可行”,从“样品”走向“产品”。