热门关键词: 新能源汽车电机组装线 电机生产线

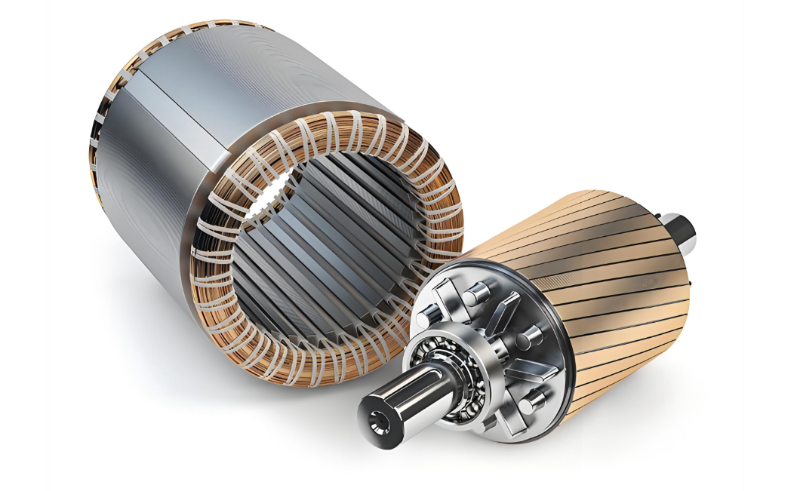

随着新能源汽车市场持续高速增长,整车企业与核心零部件供应商纷纷加速布局电驱系统的产能建设。从自研自产到联合投资,从单一基地到区域集群,新一轮制造能力升级正在全国范围内展开。在这一背景下,作为电驱系统“心脏”的电机,尤其是核心部件定子与转子的装配环节,面临装配上的各式挑战。

产能扩张不仅是产量的提升,更是对制造体系在效率、质量、柔性与智能化水平上的全面考验。传统的装配模式已难以适应多平台、大批量、高一致性的生产需求。那么,在新能源汽车电驱系统产能扩张下,对定转子装配线提出了哪些新的、深层次要求?

一、

高节拍生产:从“小批量定制”向“规模化连续制造”转型

过去,电机装配多服务于中小批量订单,生产节奏相对宽松,依赖人工操作和离散工位作业较为普遍。但随着主流车企电驱系统年规划产能向数十万甚至百万台级迈进,装配线须实现从“能做”到“快做且稳做”的跨越。

※生产节拍显著压缩:为匹配整车产线的高能效运转,电机装配线单台节拍已进入分钟级区间。这也就意味着每个工序的操作时间、物料流转路径、设备响应速度都需要极致优化,以支撑日均产能目标。

※混线生产能力成标配:不同车型平台搭载不同规格电机,则要求同一条电机装配线能够灵活应对多种型号的共线生产。

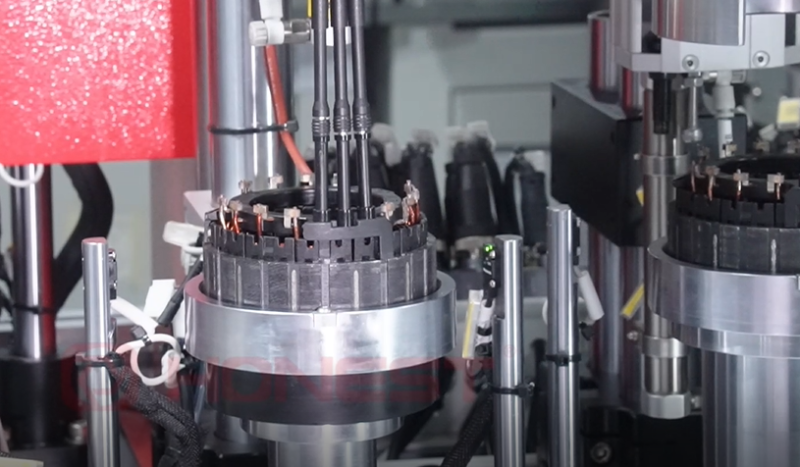

※自动化程度持续提升:为减少人为因素带来的波动,越来越多的企业在关键工序中引入工业机器人协同作业。如六轴机器人完成其工序的精密定位抓取,自动上下料与工位衔接等,显著提升电机生产线的运行稳定性与连续性。

二、

高精度装配:应对高效能与低噪音性能的核心挑战

新能源汽车用户对驾驶体验的要求日益提高,尤其关注电机的能效表现和NVH(噪声、振动与声振粗糙度)性能。这些性能指标背后,离不开定转子装配过程中的精细控制。

※气隙均匀性成关注重点:定子与转子间的空气间隙将直接影响电磁性能。若装配过程出现偏心或不对中,易导致磁拉力不均、振动加剧、效率下降等问题。为此,现代装配线普遍引入在线测量,以此实现对装配状态的实时监控,并通过工艺优化降低偏差风险。

※动平衡控制标准不断提升:随着电机转速不断攀升,旋转部件的动平衡要求也愈加严格。为保障高速运行下的平稳性,装配线逐步集成全自动动平衡设备,并配备去重修正功能等,形成“检测一分析一补偿”的闭环流程,有效减少因不平衡引发的振动与噪声。

※装配力与位移的精细化管理:在定转子中轴承压装、端盖锁紧等关键步骤,传统“定扭矩”方式正被更为科学的“力- 位移曲线控制”替代。通过伺服压机等智能执行单元,系统可捕捉压装过程中的细微变化识别异常趋势,从而提升装配过程的可追溯性与可控性。

总体来看,高精度装配已从“结果检验”转向“过程控制”,从“经验判断”迈向“数据驱动”。尽管不同企业在设备配置和工艺能力上存在差异,但提升装配质量、强化过程监控、追求批产一致性已成行业共识。

三、

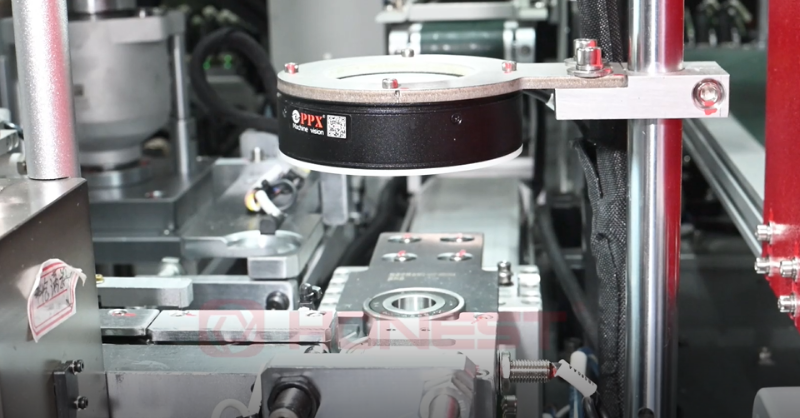

智能化与数字化:构建“透明化、可追溯”的制造体系

随着新能源汽车电驱系统以持续高速增长的速度,未来的装配线不再是孤立的生产设备,而是融入整个智能制造体系的数据节点。数据驱动的决策能力,正成为提升质量、优化效率、支撑售后服务的关键支撑。(如全流程数据追溯能力逐步建立、AI视觉检测逐步替代人工目检、数字孪生与虚拟调试技术加速应用、远程运维与预测性维 护等)

四、

工艺集成化:从“分步作业”到“一体化协同装配”

传统电机装配流程中常呈现“工序割裂、物流复杂”的特点,如定子绕线下线后送入浸漆车间,转子贴磁后再进行动平衡测试......这种“孤岛式”作业易造成等待浪费与质量波动。而新一代装配线中强调高度集成化与流程再造,力求在小空间内完成多工序,以提升整体效率。如在定转子的装配流程中(定子装配趋向全流程整合、转子装配实现自动化闭环、定转子合装追求“无应力对接”)

五、

绿色与可持续:制造过程的环保与节能考量

在全球“双碳”目标推动下,电驱系统的制造本身也需践行绿色理念。绿色装配不仅是社会责任的体现,也是降低综合成本、提升企业竞争力的重要途径。如节能型自动化设备的广泛应用、少污染工艺逐步替代传统高耗能流程、支持再制造与资源,助力形成闭环循环经济 。

新能源汽车电驱系统的产能扩张下,本质上是一场从“制造”向“智造”的系统性跃迁。在这条升级之路上,定转子装配线正从传统的劳动密集型作业,演变为集高效率、高一致性、高柔性与智能化于一体的先进制造单元。

合利士作为电机智能装备研发与生产于一体的制造企业,自2007年成立以来,始终专注于电机核心工艺装备的研发与创新。从自主研发绕线机起步,逐步拓展至定子装配线、转子自动生产线、综合测试线等全工序智能解决方案,合利士已为新能源汽车、汽车电动零部件、人形机器人电机、低空飞行器以及家用电器等多个行业客户提供稳定可靠的电机装配技术支撑。

面对电驱系统日益增长的产能需求与品质挑战,合利士持续投入研发,推动装配工艺向集成化、数字化、绿色化方向发展。我们相信,真正的智能制造不仅体现在设备的自动化程度,更在于对工艺本质的深刻理解与全流程的协同优化。

在此,我们诚邀您访问合利士,线下实地考察我们的电机智能装配生产线运行实景。我们的技术团队期待与您面对面交流,针对您的产品特点与生产需求,提供定制化解决方案。让我们携手,共同探索电机装配的更多可能。