热门关键词: 新能源汽车电机组装线 电机生产线

在电机生产制造过程中,定子绕线是决定产品性能与可靠性的核心工序。其中,排线不齐、断线、伤线、张力不均等问题不仅影响生产效率,更会导致电机温升过高、绝缘失效、振动噪音增大等质量隐患。

要实现高良品率的稳定生产,须从设备设计与工艺控制层面系统优化。基于对电机自动化生产线的深入研发与生产。我们总结出提升定子绕线机良品率的6个关键控制点。这些要点已成为行业通用技术标准,也是在选型与验收时应重点关注的核心维度(不代表所有设备,请根据实际情况斟酌)。

(1)

恒张力闭环控制:确保绕线过程的张力稳定

在绕线过程中,张力波动是导致线圈松紧不一、层间塌陷或漆包线拉断的主要因素。尤其在高速绕线时,随着线盘直径变化,张力易出现显著差异。

关键控制点:可采用电子张力控制器,配合张力传感器形成闭环反馈系统,实时调节输出张力。

(2)

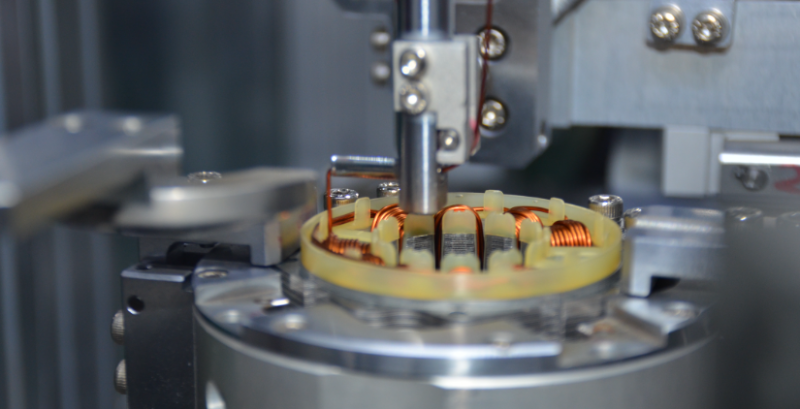

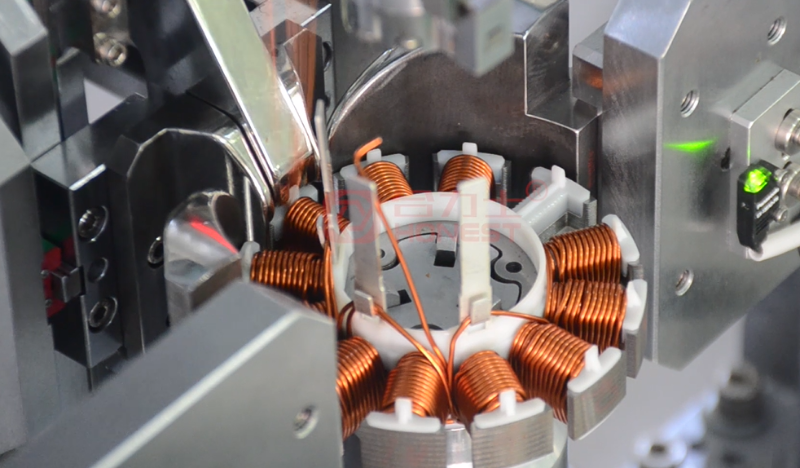

高精度排线机构:实现微米级导线定位

排线精度乃是直接影响线圈的整齐度、槽满率和端部成型质量。若排线出现偏差会导致跨槽、叠厚超标等问题。

关键控制点:可通过伺服电机驱动,精密丝杠或同步带传动,实现微米级分辨率。同时需具备随动控制功能,确保排线速度与主轴转速严格同步,避免“堆线”或“漏线”。

(3)

防伤线结构设计:保护漆包线绝缘层的完整性

漆包线绝缘层一旦破损,极易在后续浸漆或运行中发生匝间短路,造成批量性故障。

关键控制点:在导线接触部件(如线嘴、导轮、过线孔)应采用硬质合金或光滑涂层材料,边缘做倒圆处理。绕线路径应尽量平直、减少弯折角度,避免金属毛刺或锐边刮擦。

(4)

断线自动检测与停机保护:防止无效作业

断线若未被及时发现,设备继续空绕,则造成大量材料与工时浪费。

关键控制点:可在绕线路径中设置断线感应装置,一旦检测断线,系统应自动停机,并触发声光警报,同时在人机界面显示故障信息,便于快速排查。

(5)

自动挂线与起始行为:确保首圈精准入槽

在传统制造生产中,人工挂线存在定位不准、松脱风险,是导致首圈偏移、跳槽的主要因素。

关键控制点:可配置气动夹线机构或视觉辅助定位系统,自动引导线头进入预定槽位并完成固定。

(6)

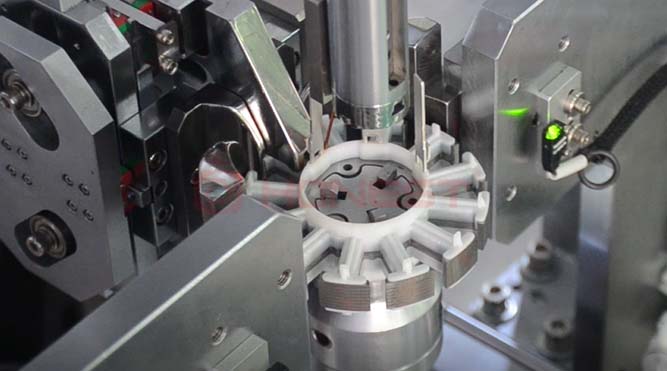

高刚性模具与稳定夹持:保障绕线动态平衡

绕线过程中若模具精度不足或夹持不稳,会导致定子在高速绕线中产生振动或偏移,引发排线紊乱。

关键控制点:模具上应采用高精度加工工艺,夹持机构上可采用启动或液压锁紧方式,夹持力可调,适应不同叠厚与外径。对于较大型定子,可应增设辅助支撑结构以增强整体刚性。

合利士作为一家电机领域智能化生产线研发与集成的高新技术企业。我们服务于新能源汽车、家用电器、电动工具、人形机器人、低空飞行器等,提供从定转子绕线、插线、嵌线到测试的全流程电机自动化解决方案。

我们深知,一台高性能的定子绕线机不仅是“能干活”,更要“干得好、干的稳、干得久”。因此,我们在设备设计上始终关注定子绕线不良率的关键控制点,致力于帮助客户实现高质量、高效率、低损耗的电机智能制造升级。

如果您正在规划或优化电机生产线,欢迎访问合利士,获取专业的工艺咨询与设备选型建议。