热门关键词: 新能源汽车电机组装线 电机生产线

当人形机器人从实验室走向生产线,我们正站在一个技术与制造交汇的关键节点。

近年来,“人形机器人量产在即”已成为行业共识。无论是技术迭代的加速,还是资本与市场的持续关注,都预示着这一“通用智能体”正从概念走向现实。然而,在光鲜的样机演示及其算法之外,一个更为本质的问题浮出水面:如何实现高性能核心部件的大规模、高一致性、低成本制造?

这其中,电机及其自动化装配线,正是决定人形机器人能否真正“站起来”并走向产业化上“绕不开的坎”。

从“造一台”到“造一万台”

人形机器人结构复杂,通常拥有20至40个运动关节,每个动作的实现,都由一台高性能电机的精准驱动。这些电机不同于传统工业伺服电机,而是高度定制化的无框力矩电机等,这要求在极小空间内实现高功率密度、低惯量、高响应速度和柔顺控制能力。

这意味着:每生产一台人形机器人,就需要配套数十台精密电机。而在量产场景下,这不仅是数量的增加,更是对制造系统的一次全面考验。

在研发阶段,电机可通过手工装配、逐台调校来确保性能。但一旦进入规模化生产,手工模式的局限性立刻显现,如:

因此,要实现真正意义上的“量产”,须解决电机的精度、效率与成本三重挑战——而这,只能交于自动化装配生产线上。

为何是“绕不开的坎”?

“绕不开”,意味着无论技术路线如何演进,这一步都须跨越。原因如下:

1. 精度要求决定无法依赖人工

电机内部的定子与转子间隙通常仅有十几微米,磁钢粘接、轴承压装、动平衡校正等工序对位置、力度和洁净度的要求较高。人工在操作下难以长期维持这种精度,而自动化系统通过机器视觉引导、力反馈控制与精密执行机构,才能确保每一台电机的装配质量稳定可靠。

2. 数量规模决定须提升效率

假设一台人形机器人需30台电机,日产量100,则每天需生产3000 台。若依赖人工装配,需近500名工人持续作业——这并不现实,也不经济。唯有自动化产线,能够通过并行工位、连续运转,将生产节拍压缩至分钟级甚至秒级,真正匹配整机产能。

3. 成本控制决定须减少浪费

人形机器人要走向大众市场,整机成本须大幅下降。电机作为核心执行部件,其制造成本直接影响整体价格。自动化装配不仅能降低人力投入,更能通过标准化流程减少不良率,避免因返修或报废带来的隐性成本。

这三个因素共同构成了一个“不可能三角”:没有自动化,就无法同时满足精度、效率与成本的要求。因此,建设专用的电机自动化装配线,不是“可选项”,而是“必选项”。

但有部分企业认为,自动化就是用机械臂代替工人。事实上,一条适用于人形机器人电机的自动化装配线,远比“机器换人”复杂。

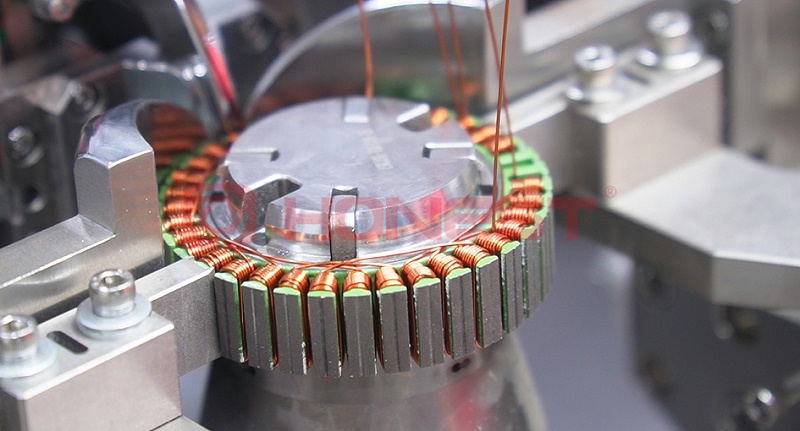

它是一个集成了精密机械、运动控制、机器视觉、传感器融合与数据追溯的系统工程。从零部件上料、定子绕线、转子组装,到编码器校准、空载测试、密封封装,每一道工序都需要精确协同,并具备实时检测与反馈能力。

更重要的是,产线必须具备一定的柔性与可扩展性。人形机器人技术仍在快速迭代,电机设计可能频繁调整,装配线若过于刚性,反而会成为创新道路上的阻碍。因此,真正的智能制造,不仅是“能自动”,更是“能适应、能优化、能进化”。

人形机器人能否成功,最终很大可能取决于能否被大规模、高质量、低成本地制造出来。而在整个制造链条中,电机自动化装配线乃是承上启下的关键一环。它连接着上游零部件供应与下游整机组装,决定了核心执行部件的供给能力与性能一致性。

在这方面,合利士凭借多年在电机智能制造领域的深耕与积累,已为众多汽车电机以及人形机器人电机上提供从方案设计、设备研发到产线集成的一站式自动化装配解决方案。

如果您正为人形机器人或其他高端汽车电机的量产难题困扰,欢迎访问合利士或线下做客工厂,实地考察自动化装配全流程,共同探讨高能效、稳定、可扩展的智能制造路径。