热门关键词: 新能源汽车电机组装线 电机生产线

随着新能源汽车向高效率、高集成化方向加速发展,轮毂电机作为颠覆传统驱动形式的前沿技术,正逐步从实验室走向量产应用。该技术将电机直接集成于车轮内部,省去传动轴与差速器,大幅提升空间利用率和传动效率。然而,这种高度集成的设计也带来了装配上的挑战,其结构更紧凑、公差更严苛、工艺更复杂。

因此,其自动装配生产线须实现“精”与“密”的统一:

“精”——装配过程的高精度控制,确保电机性能稳定、寿命可靠;

“密”——工艺流程的高度集成与紧密协同,保障生产效率与一致性;

那么,现代轮毂电机自动装配线是如何在技术上实现这两大核心目标的?

“精”:毫米级精度,构筑性能根基

(1)

高精度零部件来料控制

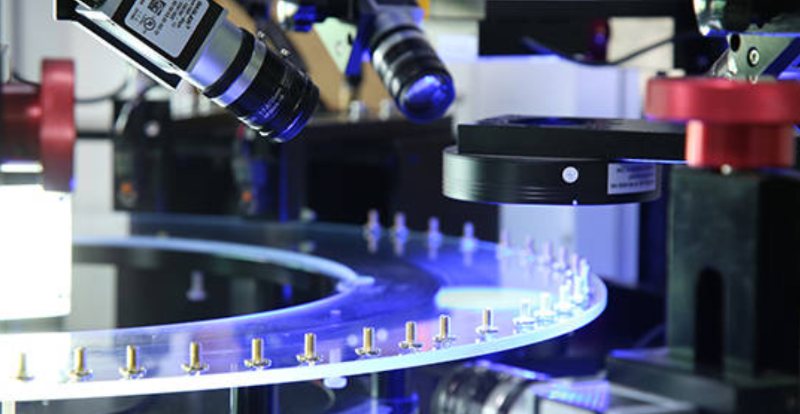

定子铁芯的叠压平整度、转子永磁体的尺寸一致性、轴承的游隙精度等,均需满足严格的公差标准。自动装配线通常配备高精度视觉检测系统,对来料进行全检与SPC(统计过程控制)进行趋势分析 ,确保每一零部件符合装配要求。

(2)

关键工艺的精密控制

·气隙均匀性控制:通常采用激光测距+机器视觉引导技术,实时监测定转子装配过程的气隙分布,避免磁拉力不平衡引发的振动与噪音。

·轴承压装精度控制:采用伺服电动压机,结合力-位移曲线的控制,实现压装过程的闭环控制,系统可自动识别异常曲线(如卡滞、过载),防止轴承损伤或预紧力不足。

·动平衡校正:转子装配后进入高精度动平衡机,系统自动识别不平衡量,并通过钻削去重或激光加重方式进行补偿,使其残余不平衡量在控制范围以内。

(3)

高精度自动化设备支撑

装配线采用高刚性机械臂、直线电机驱动平台与柔性夹具系统,确保重复定位精度达到控制范围。同时,力控技术的应用使压装、插接等动作具备“手感”,实现柔顺装配,避免硬性碰撞。

“密”:流程集成,实现高效协同

(1)

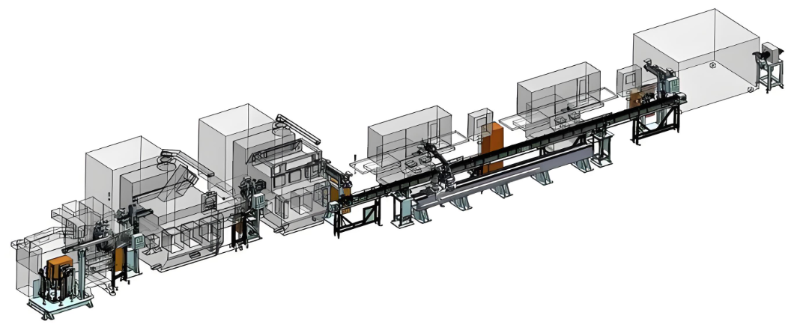

模块化与集成化工站设计

现代装配线采用“模块化+柔性化”布局,将绕线、插磁、压装、焊接、总成装配、性能测试等十余道工序集成在紧凑的工站内。通过优化生产路径与节拍匹配,整线节拍的时间大幅缩短,以满足中高端车型的产能需求,同时支持多型号快速换型。

(2)

流程紧密协同与防错机制

·防错系统:每道工序设置传感器、条码扫描与互锁机制,防止错装、漏装、反装。

·全过程追溯管理:每台电机绑定唯一身份码(二维码或RFID),关键装配参数(压装力、扭矩、测试数据)自动记录并上传至 MES系统,实现从原材料到成品的全生命周期追溯。

(3)

数据与系统的高度集成

装配线集成制造执行系统、数据采集与监控、产品生命周期管理,实现设备状态实时监控、自动生成质量报表与SPC 分析、支持远程运维与预测性维护,提升设备的综合效率。

环境与检测:为“精”与“密”护航

(1)

洁净装配环境

轮毂电机内部对灰尘、金属屑极为敏感。在自动装配线中通常设置高标准的洁净车间内,配备温湿度控制与空气净化系统,确保装配环境稳定可控。

(2)

在线精密检测体系

·电气性能检测:包括绝缘电阻、耐压、匝间短路、反电动势测试;

·机械性能检测:振动、噪音、转矩波动分析;

·综合性能测试:模拟真实负载工况,验证电机在高温、高湿、振动环境下的稳定性;

所有检测数据实时上传,形成“装配-检测- 反馈 -优化”的闭环质量控制,确保每台出厂电机均符合设计标准。

轮毂电机的智能制造,本质上是一场对“精”与“密”的极致追求。它不仅要求单点技术的突破,更需要系统级的整合能力——从设备精度到工艺设计,从流程控制到数据管理,缺一不可。

在电机智能装备的领域上,合利士已深耕十余年,积累了千条全自动电机装配线的案例,覆盖新能源汽车、汽车电动零部件、人形机器人、低空飞行器等多个前沿应用领域。凭借对电机工艺的深刻理解与整线集成能力,合利士持续为行业提供高精度、高效率、高可靠性的智能制造解决方案。

如果你正在规划轮毂电机或其他电机智能装配线,欢迎访问合利士获取详细技术解决方案,或预约线下参观工厂,亲身体验高精度、高集成的智能制造产线如何助力产品升级与量产落地。

合利士,以“精”铸品质,以“密”提效率,与您共赴智能电动新时代。