热门关键词: 新能源汽车电机组装线 电机生产线

在了解分块定子绕线机前,我们都知道常见的绕线方式有外绕和内绕,这两种绕线方式虽然在电机制造发展初期乃到至今都发挥了重要作用。但随着电机性能要求的不断提高,其局限性逐渐显露。比如,在面对复杂形状或多极数定子时,绕线效率偏低下,难以确保线圈中的均匀分布和一致性,导致电机性能不稳定。

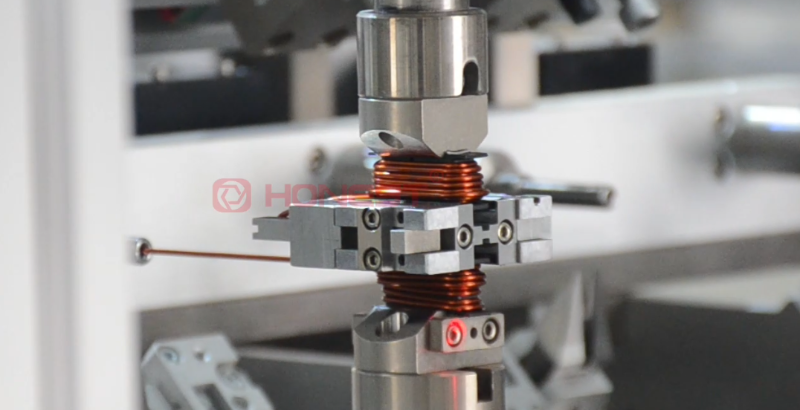

而对于一些特殊材质的导线,传统绕线方式容易造成导线损伤,影响电机的使用寿命。在此情况下,分块定子绕线机则通过将定子分为几联绕制,再进行拼圆 ,这不仅解决传统绕线方式难以处理复杂结构的难题,还能显著提高电机功率密度与槽满率,从而进一步提升电机绕线精度及生产效率,实现电机的性能提升。

当市场对电机需求向着更高性能、更个性化方向迈进,分块定子绕线技术的短板也愈发凸显。比如绕线设备的自动化程度不足;绕线工艺的精度控制不够精准;设备的通用性差等。这些问题不仅制约着电机制造企业的生产效率和产品质量,还增加了企业的生产成本和运营压力。

为了让大家能够更加清晰且场景化理解。下面,我们以一家新能源汽车电机制造企业的实际案例来深入剖析这些问题。(因涉及保密,案例对象企业将不展示表述)

某新能源汽车电机制造企业专注于高性能驱动电机的研发与生产,在行业内也算是颇具影响力的核心零部件供应商。但随着新能源汽车市场对电机功率密度、效率及可靠性要求的不断提升,企业于近期承接了关于一款新型的分块定子生产项目。

据了解,该分块定子采用多瓣绕线结构,旨在通过优化绕组布局提升电机性能。然而,企业现有绕线设备均基于传统整体式定子结构设计,难以满足对多瓣绕线的复杂工艺需求。且设备缺乏对多瓣结构的精准定位和绕线路径控制能力,导致绕线过程常出现绕组错位、匝数不均等问题,不仅影响生产效率,更无法确保电机的电磁性能一致性。

绝缘处理环节,企业采用手贴贴合绝缘材料的方式。这个过程由于人工操作受主观因素影响较大,贴合过程难以保证压力和速度的均匀性,致使部分已贴绝缘的产品表面出现气泡、褶皱等缺陷。

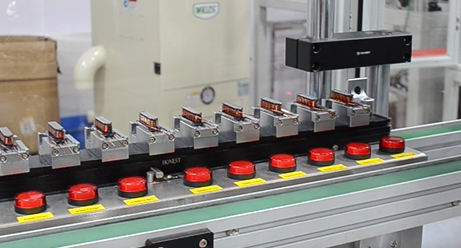

此外,在点胶工序上,企业也同样采用人工手持胶枪来进行的点胶作业。但在实际应用中,由于胶水流量无法准确控制,部分定子因胶水过多导致内部空间被挤占,而部分定子则因胶水过少,无法有效固定绝缘材料,致使绝缘层在电机振动过程中发生位移,进一步削弱绝缘效果。这些问题的存在,使得产品合格率难以进行提升,也因此严重制约了企业在市场的生产效率和竞争力。

从上述案例中,可以梳理出几个分块定子在绕线生产的痛点:

这些痛点的背后原因,我们发现:不同工位绕线需求差异大,是因为电机设计的多样化和个性化趋势日益明显;手贴绝缘纸效率低,根源在于传统生产工艺的落后,难以满足现代化大规模生产的需求;无法自动点胶,则反映出设备自动化程度不足,未能跟上智能制造的发展步伐。

发现问题及其原因固然重要,所以我们在对该企业客户的生产痛点进行深入分析后,结果并非是无计可施。实际上,合利士在对现有资源与合理利用以及创新思维的优化应用上,已制定出一系列切实可行的解决方案及应对策略。在分块定子绕线技术领域,合利士有着深厚的技术积累和丰富的研发经验,无论是单块绕、双联绕、3 联绕还是4联绕,已历经从第一代到第四代的优化升级,为客户提供全方位、个性化的分块定子绕线解决方案。

回顾文中的案例痛点分析,合利士凭借先进技术与丰富经验,提供了一套完整分块定子绕线解决方案。从绕线方式的多样化适配,绝缘纸贴合、再到自动点胶等工艺的自动化升级,能够实现全方位满足客户需求,帮助企业提高生产效率、降低成本、提升产品质量。

随着新能源汽车、工业自动化等行业的快速发展,市场对电机的性能和质量要求将越来越高,对分块定子绕线机的需求也将更加多样化和个性化。合利士作为电机智能装备解决方案供应商,自创立以来便以自主研发定制绕线机起步,始终于行业发展趋势同频共振。未来,将继续紧跟行业发展趋势,加大研发投入力度,不断优化产品性能和服务质量,满足市场日益变化的需求。

对此,如您正在寻找分块定子绕线机或有非标定制化的需求,我们诚挚地欢迎您做客合利士工厂与我们的技术工程师共同探讨,携手推动分块定子绕线技术的创新与发展,为电机制造行业的进步贡献力量!