热门关键词: 新能源汽车电机组装线 电机生产线

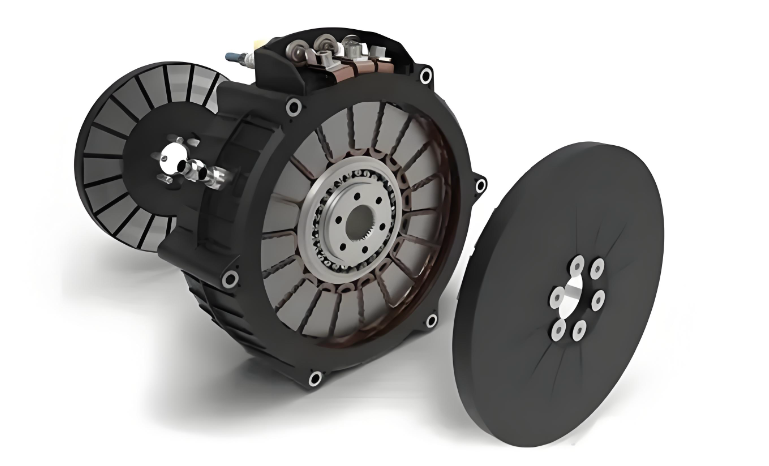

在电机技术迈向高功率密度、高能效与高集成度的时代,轴向磁通电机逐渐走向产业化。但,并非所有“轴向磁通电机”都具备相同的性能表现,真正的差异而在于拓扑结构的选择之中。

什么是拓扑结构?

在电机领域,“拓扑结构”指的是电机内部主要部件(如定子、转子、永磁体、绕组等)在空间上的相对布置方式和连接关系。

简言之:拓扑结构=电机“怎么搭”的基本方案。它不关乎细节参数,而关乎整体架构逻辑,是理解电机性能差异的起点。

在轴向磁通电机的拓扑结构中,可分为单定子、双定子、YASA、多盘堆叠... 这些看似只是布局变化的构型,实则决定了电机在转矩密度、动态响应、散热能力乃至可制造性上的根本分野。

本文将系统解析轴向磁通电机的四种典型拓扑路径,揭示各自带来的性能优势与工程挑战。

一、 典型的拓扑结构分类

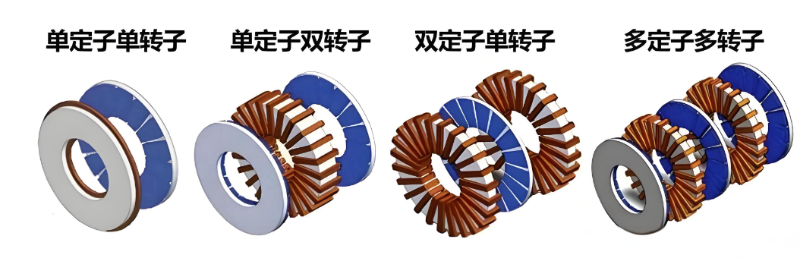

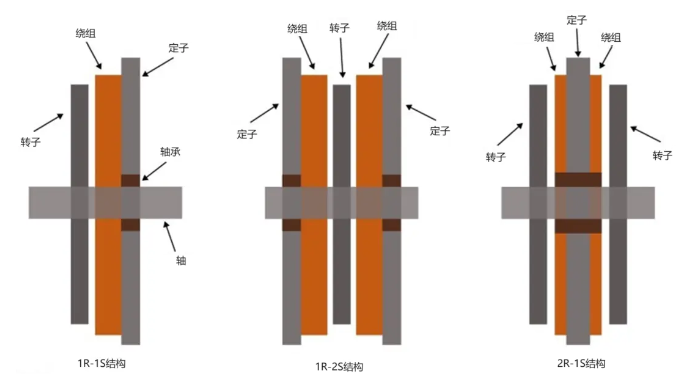

·单定子-单转子

常见的基础构型,一侧为定子绕组,另一侧为永磁转子。结构简单,成本较低,但存在明显的单边磁拉力问题。

·双定子-单转子

永磁体位于中间转子盘上,两侧对称布置定子铁芯与绕组。磁路闭合路径短且对称,是目前中高端应用的主流拓扑之一。

·单定子-双转子

定子无铁轭,仅保留分段齿部,绕组以独立线圈形式嵌入;两侧均为永磁转子。该结构代表了当前轴向磁通电机的性能巅峰。

·多盘式结构

将多个轴向磁通单元沿轴向堆叠,形成模块化电机系统,可灵活扩展功率并具备容错能力。

这些拓扑在磁路闭合方式、绕组布置形式、散热路径设计以及转矩密度潜力等方面存在显著差异,直接决定了其适用场景与制造复杂度。

二、 不同拓扑带来的性能差异

(1)

更高的转矩密度与功率密度

轴向磁通电机的磁路呈平面放射状分布,气隙面积远大于同等外径的径向电机,从而能更高能效地利用永磁体的有效面积。

尤其是YASA结构,通过去除传统定子铁轭,大幅减轻重量并消除铁芯中的涡流与磁滞损耗,实现高的转矩/ 质量比。

(2)

更低的转动惯量与更快动态响应

轴向磁通电机的转子通常设计为轻薄盘状,质量高度集中于旋转轴附近,因此转动惯量小。这一特性使其适用于对加速/减速性能要求严苛的应用场景,如电动汽车驱动系统、飞轮储能装置、无人机推进电机等。

(3)

天然扁平化结构,利于系统集成

该电机呈“饼状”外形,轴向尺寸短、径向尺寸大,适合空间轴向受限但允许大直径的场合。

(4)散热路径优化

在TORUS型或双定子结构中,定子被夹在两个转子间,热量可从两侧同时导出,显著提升散热效率。

而在YASA结构中,绕组裸露在外,无铁芯包裹,可直接进行风冷甚至液冷,热管理效率高。

(5)端部绕组损耗显著降低

在轴向磁通电机(尤其是无铁轭结构)的绕组端部较短,甚至完全取消端部(采用分段线圈直接连接),大幅减少铜损,提升整体效率。

(6)

磁路不对称性与制造挑战带来的性能权衡

※单定子-单转子结构存在显著的单边磁拉力,需额外加强轴承支撑,长期运行易引发振动、噪声及寿命衰减。

※双定子或双转子结构虽可实现磁拉力自平衡,但对制造装配精度要求高,尤其是气隙均匀性,否则将导致转矩波动与效率下降。

(7)

多盘堆叠实现模块化与冗余

多个轴向磁通盘可沿轴向灵活堆叠,形成模块化电机系统,既能按需扩展功率,又具备容错运行能力等。

综上,不同拓扑在性能上各有千秋,但它们共同面临一个瓶颈:制造复杂度远高于传统径向电机。由于该电机的气隙均匀性、永磁体定位、无骨架绕组固定、多盘对中等工艺环节,均对设备精度、自动化水平和过程控制提出高要求。

而轴向磁通电机并非一个单一技术,而是一个由多种拓扑构成的“性能光谱”。从单定子的入门尝试,到YASA的性能极限,再到多盘堆叠的系统级创新,每一种结构都代表了一种工程取舍与应用场景的匹配。

也正因如此,轴向磁通电机尚未被大规模普及的核心原因——不是设计不行,而是量产能力不足。随着智能制造技术的进步,合利士作为电机智能装备研发与生产的解决方案供应商,可基于客户具体的产品构型与性能目标,对其制造可行性进行系统评估,并在此基础上探讨匹配的工艺路径与装备方案。

这种从结构出发,以量产落地为导向的协作方式,正成为推动轴向磁通电机技术走向实用的关键支撑。

未来,合利士愿以对电机的深度认知为基础,与行业伙伴共同探索不同结构下的制造可能性,在设计与量产间架起务实可行的桥梁。