热门关键词: 新能源汽车电机组装线 电机生产线

2025年已过半。如果这个时候你问我,电机制造企业在当前环境下如何“找钱/省钱” ?

十有八九,答案会是:“国产替代+降本增效”。

为什么是这两个关键词?它们为何在当下显得如此重要?

近年来,许多电机制造企业在关键零部件、核心技术上高度依赖进口。随着国际局势的不确定性增加、贸易壁垒加剧,国外供应商不仅价格高昂,还存在交付周期长、服务响应慢等问题,甚至在某些领域形成垄断,对企业形成“卡脖子” 式的制约。

尤其是在一些精密设备、自动化控制系统等领域,进口部件的成本往往占据整体投入的很大比例。而一旦遭遇断供或价格抬升,电机制造企业的生产节奏和利润空间都会受到严重影响。

除了外部供应链的问题,内部运营成本也在不断攀升。原材料涨价、人工成本上升、能耗费用增加......这些都让制造企业的利润空间被不断压缩。

更现实的是,一些中间环节的供应商也开始利用自身优势地位,随意提价、拖延交期,导致企业不得不被动接受高额成本。这种“成本转嫁”现象,使得企业在定价权、交付能力等方面都处于劣势。

而合利士作为电机智能制造领域的设备厂商,同样在面对内外双重压力下,也曾迷茫。

要不要继续走“外购+集成”的老路?还是尝试一条更难但更有价值的路?

最终,我们选择了一条:“自主研发,打破依赖”的路。我们不是为证明“能做什么”,而是想搞清楚一个问题:“如果一套设备总出问题,到底是设备问题,还是设计思路问题?

于是,我们逐一对常见的设备一个个环节拆解、重构、验证。

我们发现,很多“掉链子”的地方,并非设备不够好,而是适配性差;有些“卡脖子”环节,其实无需高价进口件,只需一个更懂工艺的设计;还有一些看似无解的难题,在换个角度后,反而变得更简单可控。

下面,就让小编逐一为大家介绍合利士自主研发的产品项目类别,展示我们在“国产替代+降本增效”方面的实践成果与技术突破。(本文有点长,但干货满满)

(1)

环线平台-定距链条

环线平台常见类别可分为:同步带环线平台与链式环线 。主要用于物料输送和定位,确保各个生产工位间的无缝衔接,提高整体生产效率。

在传统组装机的一代环线平台中,普遍采用皮带作为传输介质,这类平台往往存在皮带输送精度差、磨损快、易拉伸变形,导致定位误差增大,影响产品装配质量;同时,由于缺乏统一标准的移栽平台设计,不同项目间难以复用,造成设备重复开发成本过高、调试周期长、维护复杂 等问题。

此外,皮带损耗严重也带来频繁更换和维修困扰,不仅增加使用成本,还易造成产线停机,影响整体生产效率。但对于要求高稳定性、高节拍、高一致性的自动化生产线而言,这些问题尤为突出。

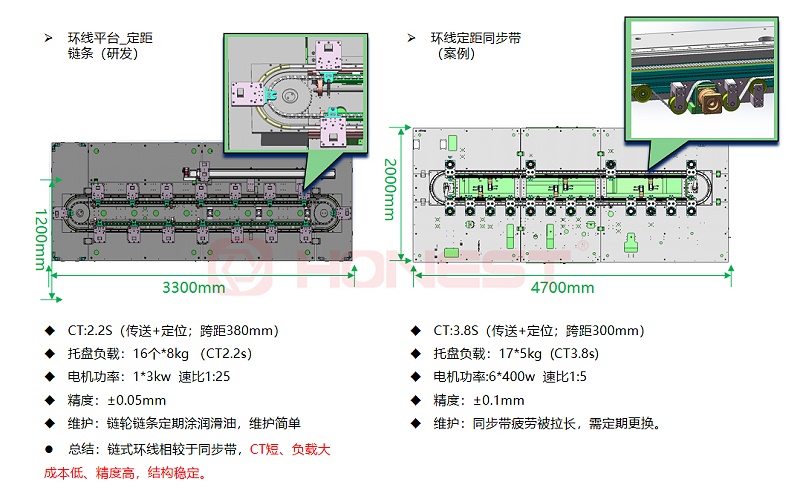

因此,为解决环线平台的生产痛点,我们自主研发且经过验证的一套自动传输机构——定距链条,主要可用于胶盖、马达电机 等组装线的通用组装平台。

在图中我们可以看到,它在CT的效率上,具有 2.2s(含传送+定位)的传输效率, 在同等时间运行上节省1.6s ,极大提升产线的整体效率。它还具有强的负载能力,能够承载高达 16个托盘 x8kg的重量;精度上可达±0.05mm ,远超同步带的±0.1mm 。

同时,定距链条的链轮与链条只需定期涂润滑油即可,维护简单且成本低廉;此外,整套传输机构的成本约为同步带环线平台的46%,大幅降低企业的初期投资和长期运营成本。

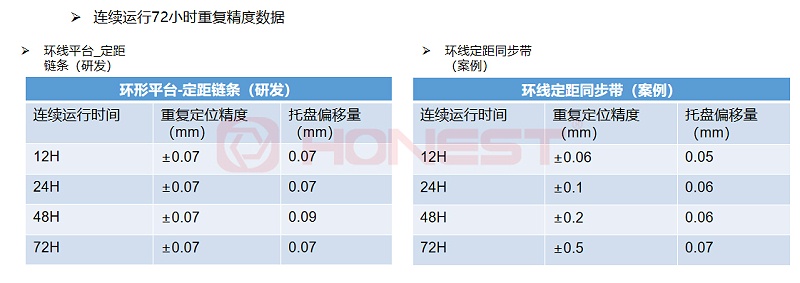

优势对比之下,我们为了验证定距链条系统的稳定性和精度,进行了长达72小时的连续运行测试,并记录了重复定位精度和托盘偏移量的数据。如下所示;

随着运行时间的增加,同步带的精度逐渐下降,已无法满足一般工业设备的使用需求;而定距链式环线平台则表现出良好的重复精度和稳定性,即使在长时间运行后依然能够保持较高的定位精度。

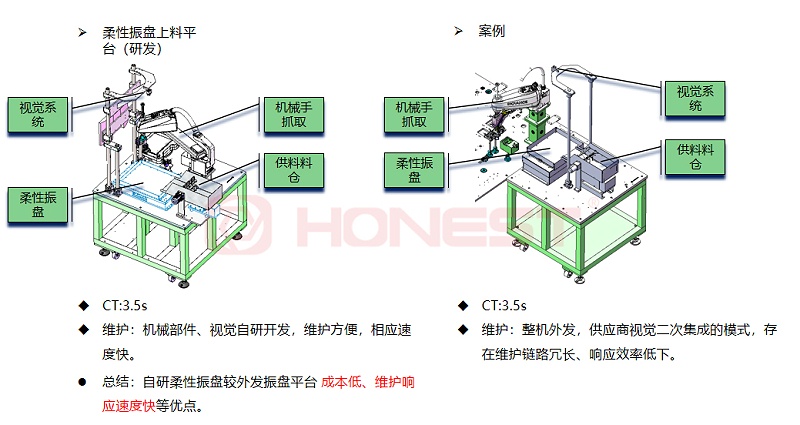

(2)柔性振盘上料平台

作为小零件自动供料的常见关键设备。它能够高能效地将各种形状和大小的小零件(如电子元件、五金件等)从杂乱无章的状态中分离出来,准确地输送到指定位置并进行后续加工或装配操作。

但由于部分厂家的生产项目涉及柔性振盘上料,但又由于未建立相关结构标准库,不同项目间缺乏统一标准,因此往往都是整套结构外发制作,成本高不说,维修链路冗长,一旦出现问题供应商也无法及时响应。

于是我们自主研发柔性振盆上料(含相机程序)平台,解决了传统外购设备上的诸多问题。

在同等的CT效率下,该设备拥有更快的响应速度,因其视觉系统和机械部件自研开发,遇问题内部团队可迅速响应并解决,但对于售出的设备,若项目运作过程中出现任何问题,我们售后团队能够确保 24 小时内完成问题鉴定,并出具解决方案,保障问题处理的精确快捷。

由于设备自研开发,为了确保自研柔性振盘平台的稳定性和性能,我们进行长达48小时的连续运行测试,并记录该设备的夹取成功率数据。

数据显示,在长时间的运行过程中,自研柔性振盆的夹取成功率始终高于外购设备水平,表现出良好的稳定性和可靠性。

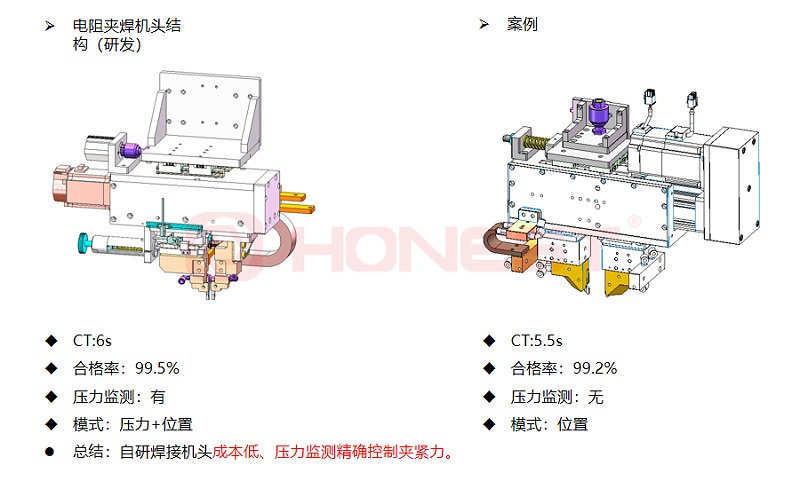

(3)电阻夹焊结构

主要用于电机绕组的端部、引线接点等部位的自动化夹紧与焊接操作,确保电气连接的稳定性与导通性能。

但在电阻夹焊过程中通常会遇到同一个问题,比如夹焊结构总是出现虚焊、偏移、强度不足。相信众多工程师的第一反应往往是:“是不是电流参数设置错了?”。

其实不然,问题的根本原因在于:夹紧力无法实时监测、推块行程固定,无法适应不同尺寸铁芯、控制逻辑单一,缺乏闭环反馈机制。

于是我们开始重构整个夹焊系统,并对该夹焊结构进行连续焊接100个产品进行测试,记录焊接强度与合格率数据。

从图中来看,自研设备配备压力监测系统,可实时反馈夹紧力状态,实现精准控制,有效避免因夹紧不足或过载而导致的焊接不良。在连续焊接100个产品测试数据中,夹焊合格率均达

99.5% 以上,焊接强度达90N(简单来说就是焊接点能够承受90N 的拉力值),远超60N 的标准要求,表现均优于外购设备上,具备了更强的过程控制能力。

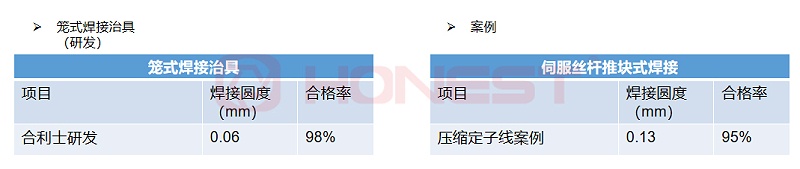

(4)笼式治具

用于电机铁芯焊接、定子压装等工序中,通过稳定夹持和精确定位,确保焊接圆度与尺寸一致性。

过往,通常由伺服电机推动推块来顶住铁芯进行焊接方式,这样易导致焊接稳定性差,圆度偏差大,调节难度大,导致和丝杆防尘效果差等原因。因此开发用治具取代丝杆滑块,使得在换型上简单快捷,并更加适应恶劣的环境下使用。

对比伺服电机推动焊接的方式来说,该笼式治具拥有更高的焊接精度0.06mm,远优于传统的伺服推动焊接;在结构设计上也更加紧凑,减少了外部环境对焊接过程的影响,提高了焊接稳定性和可靠性。在多项焊接参数的对比测试中,我们也可以看到笼式治具的焊接在合格率方面等均表现出色。

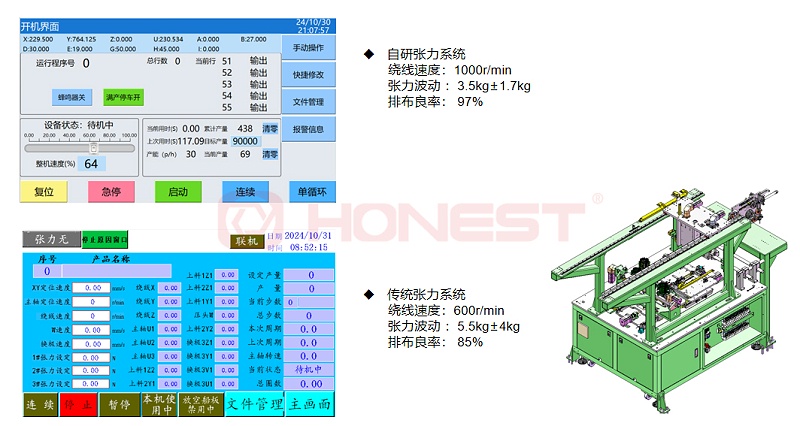

(5)绕线机

绕线机作为电机制造过程中的核心设备,主要用于电机定子和转子绕组的自动绕线操作。通常对绕线速度、张力控制、排布整齐度等指标有较高要求,是其直接影响整条产线零率和稳定性的关键环节。

但经过部分调研了解,绕线机常会出现绕线速度提不上来;张力波动大,容易跳线,叠线;排布不良率高,材料浪费严重等。

基于痛点问题,我们发现其问题的关键在于张力控制系统过于粗放、编程步骤繁琐,调试难度大;线材延伸率高,导致一致性差。因此,我们自研优化了一款高性能绕线机系统,该系统具备更高的绕线稳定性、更低的张力波动和更简洁的操作流程。

图示中,我们能够显著看到该系统设备无论是张力控制、波动范围都低于传统机型。同时,该设备支持1000r/min的高速绕线,排布良率达 97%;此外,我们对该设备进行了多组绕线参数测试,记录了在不同速度下的张力波动和排布效果。

测试结果来看,自研绕线机在各项的关键指标上均优于传统设备,特别是张力控制上,有效避免了传统痛点上的跳线、叠线等不良现象;并且该设备仅需

55步即可完成复杂的绕线程序,极大提升操作便捷性,线材延伸率低至 4.27% ,大大减少材料的浪费。

面对国际局势的不确定性、供应链风险的结局以及内部成本的持续攀升,“国产替代”和“降本增效”不再是战略口号,而是企业生存与发展的现实路径。

在这样的背景下,合利士始终坚持以技术创新为核心驱动力,深耕电机智能制造领域,致力于通过自主研发,打破对进口设备的依赖,构建更加稳定、高能效、可控的国产化生产体系。

从环线平台定距链条到柔性振盘上料平台,从电阻夹焊结构到笼式治具,再到高性能绕线机系统,我们不仅解决传统方案中存在已久的精度低、效率差、维护难、成本高等痛点问题,更是实现了多个关键环节的技术突破和标准化建设。

这些成果的背后,是我们对客户及工艺设计需求的深刻理解,是对“智能制造”的执着追求,更是对国产装备崛起的坚定信念。

合利士相信,真正的智能不是冰冷机器运转,而是一场“重新定义生产流程”的系统工程,能够为客户带来实际价值的解决方案。真正的国产替代,不只是价格优势,而是技术实力、服务响应和可持续性的全面提升。

如果你正在寻找稳定高能效的自动化设备、国产替代方案、灵活快速的技术支持团队。那么,欢迎你与我们联系,合利士专注电机智能制造,愿为每一位合作伙伴携手同行,共同探索智能制造的无限可能。