热门关键词: 新能源汽车电机组装线 电机生产线

在现代制造业的快速发展浪潮中,电机作为新能源汽车、工业自动化、智能家电等核心设备的“动力心脏”,其需求量逐渐攀升。而电机自动装配生产线,作为实现电机高能效、高质量、规模化生产的核心装备,早已成为电机制造企业竞争力的关键体现。

然而,尽管许多企业已投入资金建设自动化生产线,但却面临一个困扰的现实问题:产线虽“自动”,但效率并未如预期般提升。节拍瓶颈、设备停机频繁、换型耗时长、质量波动大、人工干预多等问题屡见不鲜。这些问题不仅导致产能受限、交付周期延长,更直接推高单位制造成本,削弱电机制造企业在市场中的价格优势与响应能力。

您是否也正面临这样的困境?

今天这篇,我们不再停留在“是否自动化”的层面,而是深入探讨如何让自动化生产线真正“高能效运转”,通过其关键策略,助力您的电机自动装配生产线实现从“能用”到“好用”、从“自动化”到“智能化”的性能飞跃。

一、 优化装配线的布局结构,实现生产环节无缝衔接

产线布局是决定生产效率的基础。一个科学合理的布局能够最大限度减少物料搬运距离、缩短工序等待时间、避免瓶颈工位的产生。传统的“直线型”或“U型”布局虽结构简单,但在面对多品种、小批量生产需求时,往往显得僵化。

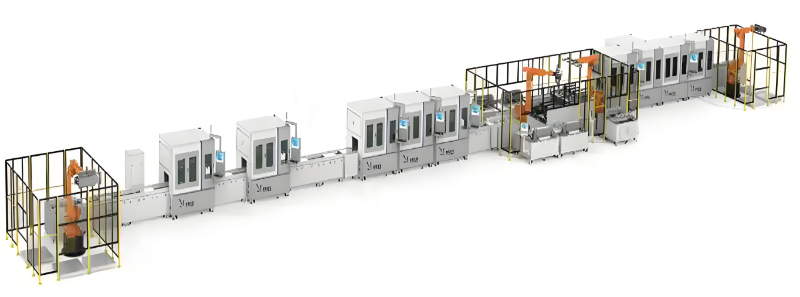

提升效率的第一步,便是对现有生产线进行系统性布局优化。如采用模块化设计将装配、检测、测试等工序合理分布,确保物料流与信息流的同步顺畅。同时,引入自动化输送系统(如AGV、托盘链、同步移载机构),实现工件在各工位间的无缝流转,显著提升整体节拍。

二、 引入智能监控系统,实现设备状态实时管理

设备故障是导致产线停机的常见因素之一。传统的事后维修模式已无法满足高能效率的生产需求。但可通过引入基于工业物联网的智能监控系统,实现对关键装配设备的实时状态监测。

该系统可采集相应设备的振动、温度、电流、气压等运行参数,结合计算与云端分析,实现故障预警与预测性维护。此外,设备综合效率的实时可视化,能够快速识别停机根源,持续优化设备利用率。

三、 加强操作员技能培训,提升操作及维护能力

自动化≠无人化。在高度自动化的生产线上,操作员已从简单的“操作工”转变为“产线管理者”等,将直接影响设备运行的稳定性与问题响应速度。

对此,应建立系统化的培训体系,涵盖设备操作规程、日常点检标准、常见故障排查、安全作业规范等内容。同时,推行“多能工”制度,使操作员能够胜任多个工位的操作与基础维护,增强产线的灵活性与抗风险能力。

四、 实施精准数据分析,优化生产节奏与质量控制

数据是智能制造的核心驱动力。在电机装配过程中所产生的大量数据,如装配力、旋转阻力、电气测试参数、节拍时间等。并通过部署MES(制造执行系统)与SPC (统计过程控制)工具,对生产数据进行深度挖掘。

五、 引入柔性自动化技术,提升产线的适应性和拓展性

随着市场对电机产品多样化、定制需求的快速增长,传统刚性产线“一品一线”的模式已难以为继。柔性自动化技术成为提升产线适应性的关键。

通过采用可编程逻辑控制器(PLC)、工业机器人、快速换模(SMED )系统以及模块化夹具设计,企业可在同一产线上快速切换不同型号电机的装配流程。这种柔性能力不仅缩短了换型时间,也大幅提升产线的投资回报率。

提升电机自动装配生产线的效率,绝非单一技术的叠加,而是一场涵盖布局优化、智能监控、人员赋能、数据驱动与柔性升级的系统性变革、应用,能够确保产品质量的同时显著提高生产效率。作为行业解决方案供应商,合利士致力于提供专业的电机自动装配生产线解决方案。了解更多设备详情,欢迎访问合利士官网或在线对话我们的专家团队,开启智能制造的新篇章。