热门关键词: 新能源汽车电机组装线 电机生产线

过去几年,人形机器人频频登上科技头条。从流畅行走、物体抓取到自然语言交互,技术原型不断突破想象边界。然而,当创新焦点从实验室走向工厂,一个本质的问题开始主导行业走向:如何让这些高度复杂的机电系统被稳定、高效、规模化地制造出来?

如果说上半场的竞争围绕算法、感知与运动控制展开,那么下半场的决胜点,将落在“制造”这一核心能力上。

一、 制造:从技术验证到产业落地的关键跃迁

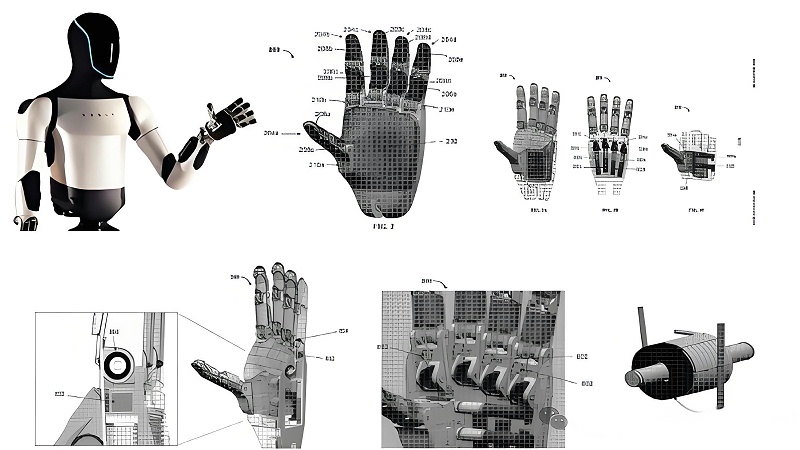

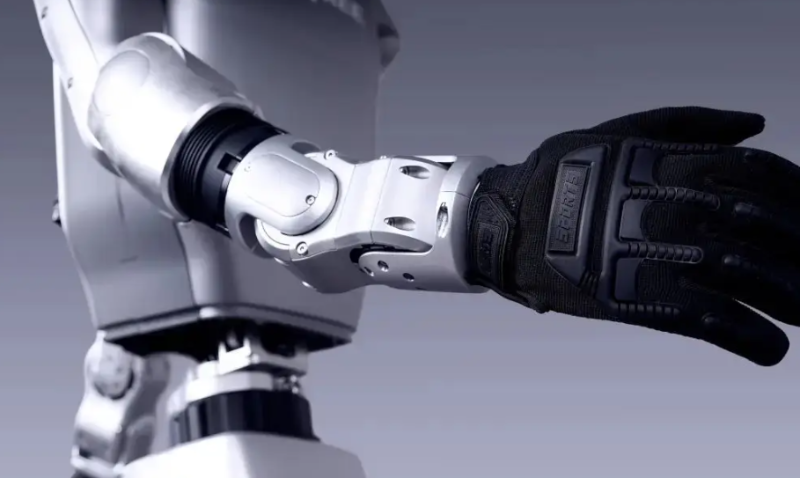

人形机器人集成了大量高精度执行单元,其结构复杂度远超传统自动化设备。每一关节背后,都是多类精密部件的高度集成,对装配精度、过程一致性、系统可靠性的要求极为严苛。

当前,行业普遍面临几大制造挑战:

※机电系统高度耦合,微小装配偏差可能引发整机性能失效;

※产品仍处于快速迭代阶段,要求产线具备高度柔性与快速换型能力;

※成本压力持续传导至供应链,倒逼核心部件制造须兼顾质量与效率;

※传统刚性产线难以适应新兴机器人产品的生产逻辑;

这些挑战共同指向一个结论:制造不再是后台支撑环节,而是决定产品能否真正走向市场的核心竞争力。

二、电机:制造体系中的关键支点

电机,作为人形机器人运动系统的“肌肉”电机及其驱动模组直接决定了整机的动态性能与可靠性。这类专用电机往往具有高功率密度、低齿槽转矩、紧凑结构等特点,对制造工艺提出了全新要求。

然而,现有电机制造体系多面向大批量、标准化产品设计,难以满足人形机器人所需的小批量、高柔性、高精度生产模式。尤其是在装配、检测、标定等环节,传统设备缺乏足够的智能化与适应性。

这为智能装备企业打开了关键突破口,不是简单提供单机设备,而是构建面向未来机器人电机的智能制造解决方案。

三、从装备供应商到制造生态共建者

面向人形机器人制造的新范式,智能装备企业从“交付设备”转向“ 交付制造能力”、从孤立工站走向全流程集成、涵盖装配、测试、数据闭环与工艺优化。

这意味着,装备企业需要深度融合机械、电气、软件与工艺知识,打造支持快速迭代、自适应调整、全流程可追溯的柔性制造平台。

四、 制造即壁垒,装备即护城河

随着行业进入工程化落地阶段,能否建立高效、可靠的制造体系,将成为区分“概念玩家”与“ 量产先行者”的关键分水岭。无论是选择自建产线的行业巨头,还是聚焦算法与整机设计的创新团队,都面临同一个现实:再先进的运动控制算法,若无法通过可重复、可扩展、高一致性的制造流程转化为实体产品,终将止步于实验室。

在此背景下,智能装备企业不仅是产能的提供者,更是制造标准的参与者、工艺创新的推动者、产业落地的赋能者。未来几年,将是卡位人形机器人制造生态的关键窗口期。

未来,人形机器人的终极考验,不在演示舞台,而是生产车间。

技术让它动起来,制造让它走进现实。

作为专注于电机智能装备研发与生产的企业,合利士深知:真正的创新,不仅在于让机器人更聪明,更在于让制造更智慧。我们致力于为人形机器人产业链提供高柔性、高可靠、高智能的电机制造解决方案,从核心执行器的装配到系统级整机集成,全程赋能“ 可制造、可量产、可交付”的产品落地。

下半场的竞赛已经鸣枪。合利士,愿与行业先锋并肩,让每一台人形机器人,都被高效、精准、可靠地制造出来。