热门关键词: 新能源汽车电机组装线 电机生产线

当我们谈论电机自动化装配线时,良率始终是绕不开的核心话题。在传统认知中,电机自动化设备意味着稳定、意味着一致性,也就意味着机器人应该比人更可靠,更可控。然而,现实中我们接到客户反馈和市场数据却告诉我们:良率一致性不仅仅是课题,甚至已成为区分普通自动化与真正智能化制造的分水岭。

在单机、单工位的精度已经可以达到微米级甚至更高水平的今天,为什么整线的良率一致性仍然困扰着众多制造企业?

原因在于,现代生产面临的挑战已经从“能否精确执行”升级为“如何系统协调”。

(1)

来料一致性波动:即便来自同一供应商,不同批次的磁钢磁通量、漆包线绝缘层厚度、轴承尺寸公差都存在微妙差异。传统自动化线对这些波动“照单全收”,最终在成品端放大为良率波动。

(2) 过程漂移累积效应:一条完整的电机装配线由几十甚至上百个工位组成。每个工位的伺服系统温漂、传感器零点漂移、机械部件微观磨损,这些看似微不足道的变化,在长时间运行中会逐渐累积,导致良率缓慢下滑而不易察觉。

(3)

换型适应能力不足:小批量、多品种的生产模式下,产线需要频繁换型。每次切换后,能否快速达到并保持新工艺匹配的最佳良率状态,考验着系统的智能水平。

(4) 跨工位协同缺失:多数产线各工位仍是“信息孤岛”前道工序的微小偏差无法被后道工序感知和补偿,缺陷在流水线上“被传递”而非“被消除”。

而传统自动化VS智能装配线是两种不同的解题思路

传统思路:追求单点稳定,被动控制结果

比如首先,在每个工位后设置检测点,发现不良品则剔除;其次,良率波动时,依靠工程师经验逐个工位排查;最后,参数调整依赖手动试错,优化周期漫长。

而这,本质是“事后筛选”,而非“过程保证”。

智能思路:构建系统免疫,主动控制过程

比如,建立全流程参数监控网络,实时感知过程状态;并通过数据模型预测趋势,在偏差出现前进行补偿;而系统又具备自学习能力,能根据历史数据优化工艺窗口。

本质是“过程免疫”,实现“缺陷预防”。

那么,如何通化电机自动化装配线去构建良率一致性的保障体系呢?

(1)

感知与预筛选

视觉分选系统:对来料磁钢、轴件等关键零件进行100%外观与尺寸筛查;

电性能预检模块:在装配前对定子绕组的匝间绝缘、电阻平衡度进行快速测试;

数据联动机制:将检测数据实时反馈至MES系统,实现来料质量批次的管理;

(2)

闭环与补偿

压装工艺:实时监控力-位移曲线,与标准黄金曲线对比,自动补偿因温度、磨损带来的偏差;

绕线工艺:张力控制系统具备自适应能力,根据漆包线直径的微变化实时调整;

(3) 数据追溯与协同:从第一个零件上料到最终测试,超过200个关键参数被全程记录;

(4)

预测与优化

预测性维护:分析伺服电机电流谐波、轴承振动频谱,在性能衰退前预警;

工艺优化建议:系统能自动分析良率与各工艺参数的相关性,推荐优化方向;

知识沉淀:将老师傅的经验转化为可执行的数字规则,实现制造知识的传承与迭代;

如何评估设备一致性的保障能力?

√它如何处理来料波动?是停机报警,还是具备一定自适应能力?

√换型后达到稳定良率的周期是多久?有无快速调谐的工具或算法?

√系统是否提供全流程参数追溯能力?能追溯到多细的粒度?

√当单个工位出现参数漂移时,上下游工位能否协同补偿?

√是否能提供基于数据的持续优化服务?而不仅是硬件维护;

在智能制造的语境下,良率一致性已经从一个需要解决的"问题",转变为一个可以持续优化的 "过程 "。一条真正先进的电机自动化装配线,不应只是被动地 " 保持"一致性,而应主动地" 创造 "一致性——通过数据的闭环、系统的智能、持续的学习,将生产过程的波动不断压缩,将输出结果的离散持续收敛。

这需要的不仅是精密的硬件,更需要深度的工艺理解、先进的控制算法和持续的数据智能。当一条产线能够告诉你"为什么" 良率会波动,而不仅仅是" 什么"时候波动时,它才真正具备了在复杂多变的生产环境中,交付稳定卓越品质的能力。

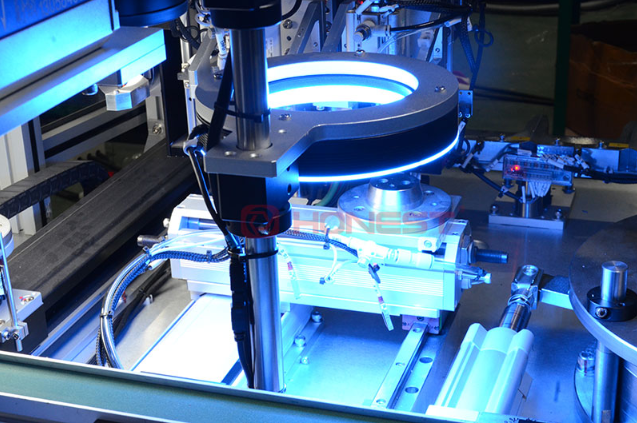

而这,正是合利士从设备供应商向" 良率保障伙伴" 转型的初心与承诺。

将良率一致性追求到极致,或许将重新定义电机制造的竞争维度——从成本与规模,转向质量与可靠性。在这个过程中,选择什么样的智能化伙伴,将决定您能走多远。

如需深入了解我们的电机智能装配线如何为您的产品构建一致性保障体系,欢迎索取详细技术方案,或预约产线实地考察。