信息摘要:

合利士将继续致力于为电机制造企业提供创新的智能装备解决方案,助力企业实现高质量、高效率、低成本的生产目标。

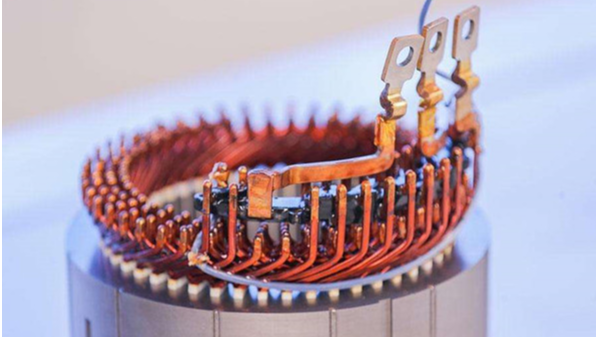

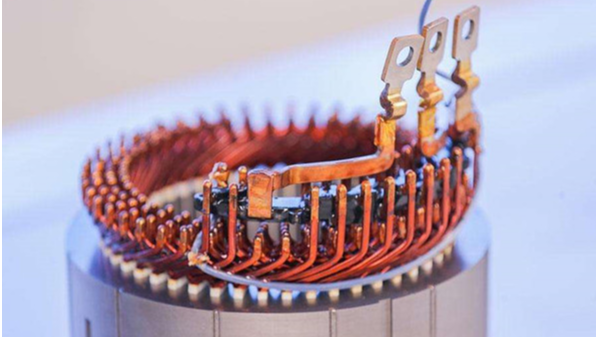

扁线电机作为新能源汽车、工业自动化等领域的关键部件,以其高效能、高功率密度的特性,获得众多行业的选择。但,在生产过程中如何有效控制成本,并同时实现零不良品和预期产能,是每个制造企业都面临着同一挑战。

①零不良品的高标准要求:

材料选择:需高一致性、高性能的铜线和绝缘材料,任何微小瑕疵都会影响产品质量。

生产工艺:绕线、焊接、绝缘处理等环节需极高的精度控制,传统工艺设备若无高精度的控制系统,则难以满足其电机的生产要求。

检测技术:传统检测手段有局限,难以发现其中的微小缺陷,导致NG品流入市场,影响企业声誉。

②产能与市场需求不匹配:

生产波动:若前期因产品品控问题,则生产过程中时常会出现停机调整,导致产能预期时间的波动。

交付压力:由于市场需求增大,客户对交付周期的要求越来越短,而企业难以在保证质量的前提下提升产能。

③高质量与高产能带来的成本压力:

设备投入:高精度设备价格昂贵,初期投资巨大。

材料成本:高性能材料价格高,且浪费率较高。

运营成本:高能耗、高维护成本进一步压缩了利润空间。

面对上述的生产问题,想要实现零不良品、达到预期产能的情况下再让成本在可控范围之下,我们该如何去做好这样的平衡呢

(一)零NG品的策略

首先,在材料选择上需使用高一致性的铜线和绝缘材料,由于其扁线电机的高精度要求,合利士在自动化生产线上采用先进的绕线、焊接和绝缘处理技术工序,可实现精度的高标准与高要求。其次,通过智能化检测设备,有效避免微小缺陷的发生,确保无NG品流入市场。

(二)产能提升的策略

扁线电机自动化生产线,从原材料输入到成品的输出,全程自动化。设备故障率低,生产过程稳定,产能自然就上来。而且,在现有工序的设备节拍控制中可做到90S以内,生产效率及产能的大幅提升。

(三)成本控制的策略

我们在扁线电机自动化生产线的设备优化中,减少了生产工序中的不必要。例如扭线后的免切平,不仅有效降低了自动化设备的投入,还减少了生产环节中的品控风险等。同时,全电控的设计减少了气动元件的故障,维修成本直接降下来。

虽说扁线电机自动化生产线上存在诸多工艺难点,但想要在扁线电机生产制造上实现零NG品、提升产能和控制成本上并非不可兼得。通过技术升级、工艺优化与成本控制的有机结合,电机制造企业完全可以在激烈的市场竞争中脱颖而出。而合利士将继续致力于为电机制造企业提供创新的智能装备解决方案,助力企业实现高质量、高效率、低成本的生产目标。