热门关键词: 新能源汽车电机组装线 电机生产线

转眼间,来到2025年的最后一月。在展望2026年之际,作为智能制造领域从业者,我们进入了一种思考:面对市场的新挑战与机遇,能做些什么,才能实现突破与价值?

近期,一个关于制造行业的话题,其核心可以概括为:行业标准如何定义?

这引出一个更为深层的思考:为什么在今天,会比以往任何时候都更需要重新审视“标准”?

究竟什么是标准?

是写在手册里的一行行代码?是图纸上的公差数值?还是客户验收时的一纸条款?

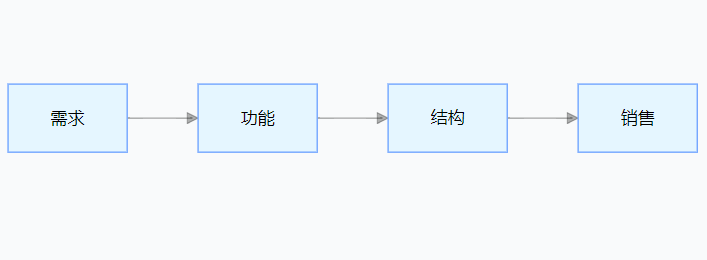

诚然,在电机智能装配领域,乃至整个制造业,人人都在谈“标准”。而最常见的思维路径往往是:看到一个设备需求→构想其功能→设计其结构→制造→销售。

这套逻辑,想必大家都不可否认吧?但,这真的足够吗?真的对吗?

答案:并非如此。

今天这篇文章,借周总的视角与思考,尝试厘清几个关键问题并回答:何为执行标准?如何遵守标准?怎么定义标准?

搞懂这些,帮助虽不说巨大,但对很多企业从业者来说,肯定实用。

那么接下来,我会把这个话题的内容整合揉碎,用最浅显的语言,梳理给大家。

看似正确,实则片面的起点

文章开头,先提出了一个问题:在电机智能制造业中,我们惯常的思维模式是什么?

通常是:看到或构想一台设备,围绕它并思考它需要实现什么功能,接着设计支撑这些功能的结构,最后制造出来,推向市场。

这个“需求→功能→结构→销售”的线性流程,听起来很对,逻辑也通顺。不可否认,这是我们工作的基础框架。

但,这个框架完整吗?

说是,但又不是。

业内常有句话说:“我们与国外顶尖水平的差距,在于标准”。这句话对,但只对了一半。

为什么这么说?

前段时间,周总亲自去国外参观了一条先进产线,回来分享道:我们行业在国内要补的课,恰恰是我们集体缺失的东西——这并不是“做标准”,而是真正理解并系统性地“应用标准”。

什么意思呢?

比方说:零部件的“滑动摩擦与滚动摩擦”是有标准的;不同场景所使用的材料也是有标准的;又比方说:公差与配合标准、加工标准等等等......这些都有成熟、详尽的标准可循。

而我们所面临的挑战,不仅仅是“有没有一个标准”,而是如何让既有、现成的标准,渗透到企业从设计到生产里去。

那么,国内设备的差距在哪里?

是功能吗?结构吗?设备吗?

都不是。

真正核心差距在于:对“精度”这一终极结果的系统性追求与保障能力。

精度,直接决定了设备的稳定性、可靠性与使用寿命。但它并非凭空而来,而是基于上述所有设计标准、材料标准、工艺标准被100%严格执行后的综合体现。

这些标准在国外都是现成的,那在国内是不是也现成的呢?

没错!也是现成的。因为标准本身,无论是国际标准,还是国内标准,都有自己的国标体系。

但是,就电机智能制造行业而言,是不是所有企业都不用标准呢?

并不是。

如,像是制线机这类的一定是要有标准的。因为它是连接“设计图纸”与“最终电机性能”的关键桥梁,这个转换过程必须是精确、可靠且可重复的。

那,又有哪些设备厂是一定要做到标准的?

比方说:做注塑机的企业。在国内,这类领先企业若想与国际品牌同台竞技,乃至实现替代,不能仅仅满足于“功能可用”。

而是须深入对标国际顶尖产品的技术指标,从而达到某种品质。而为了达到这些品质,能做的远不止于外观仿制,而是须逆向研究其背后的整套技术逻辑,把每个零件包括机件,这些尺寸链,一致按照高品质标准去做。

这个过程,往往被简单解读为“照抄标准”。但本质上,是对一套经过市场验证、成熟的工程方法论与品质体系的系统性学习与消化。

反观一些领域为何难以突破高端,根源往往不在于某一两个企业的技术短板,而在于整个产业链的某些环节无法协同达到所需标准。

假设,你的设计可以很先进,但如果上游的铸件精度不达标,或者热处理工艺不稳定,又或者装配环节管控体系不健全,那么整机性能的天花板,在供应链端就已被锁定。

因此,“有没有标准”是一个表象问题,更深层的问题:我们是否具备将高标准贯穿于从研发到供应链、从生产到质检的全价值链能力。

这不仅是单一企业挑战,更是整个产业生态需共同面对的课题。

那么,现在最关键的是什么?

其实主要原因出在“我们并不懂标准”。

因为很多企业大量的精力和资源,被投入到应对眼前的生产交付、解决具体的现场问题上,可谓“救火队员式”的忙碌。导致我们可能“来不及”,也“没有形成机制”去系统性梳理、内化并持续监督这些标准的执行。

倘若要走向海外,参与竞争呢?

客户并不会问是否“知道”标准,而只会用设备最终的精度、稳定性等来投票。你可以暂时“缺”一些东西,但如果缺失的是对精度保障能力呢?

这意味着什么?

因此,我们必须从根本上重新定位“标准”在制造业中的角色,它绝非束缚创新的条条框框,而是支撑企业走向卓越、赢得信任的基石与阶梯。

这意味着,无论是从工程师到产线技工、从采购到决策者,每个人每个所属岗位都须具备清醒的“标准意识”。我们不仅要“知道”标准的存在,更要能主动“拿出”并应用那些被全球市场广泛认可的通行标准。

此外,在海外市场,仅凭自己制定的标准远远不够,若无法对接、恪守甚至超越国际通行的行业基准,所谓的“走出去”将举步维艰。

归根结底,未来智能制造领域的竞争,是一场关于“标准”的深刻理解与实践。客户标准是入口,行业标准是赛场,而真正的胜者,永远属于那些既能一丝不苟地执行标准、严谨可靠地遵守标准,最终又能勇于创新、参与定义未来标准的企业。

这,正是合利士从“制造”迈向“智造”,从“跟随”走向“引领”的必经之路。